Simulation study of influence of cutting parameters on cutting force of 316H stainless steel

-

摘要: 316H不锈钢由于其低热导率、高强度、高延展性和高加工硬化的特性,使其切削加工较为困难。为了探索切削三要素对切削力的影响规律,建立了车削316H不锈钢仿真模型并运用正交仿真实验进行研究。使用了极差分析法和方差分析法分析,并最终得到了影响切削力主次顺序的不同切削参数,给出了最小切削力下的最合理的切削参数。Abstract: 316H stainless steel is difficult to machine due to its low thermal conductivity, high strength, high ductility and high work hardening properties. In order to explore the influence of three cutting factors on cutting force, a simulation model of turning 316H stainless steel was established and studied by orthogonal simulation experiment. The range analysis method and variance analysis method are used to analyze, and finally the different cutting parameters that affect the primary and secondary order of cutting forces are obtained, and the most reasonable cutting parameters under the minimum cutting force are given.

-

Key words:

- 316H stainless steel /

- cutting parameters /

- cutting force /

- cutting simulation

-

表 1 316H不锈钢物理性能

抗拉强度/

MPa屈服强度/

MPa延伸率/

(%)洛氏硬度/

HRB布氏硬度/

HB≥515 ≥205 ≥40 ≤95 ≤217 弹性模量/

GPa密度/

(kg/m3)500 ℃导热率/

(W/m∙k)热膨胀系数/

(×10−6 /℃)193 800 21.5 15.9 表 2 L16(43)切削力正交仿真实验方案

水平 因素 A:切削速度

vc /(m/min)B:进给量

fa /(mm/r)C:切削深度

ap /mm1 140 0.05 0.2 2 160 0.1 0.4 3 180 0.15 0.6 4 200 0.2 0.8 表 3 L16(43)正交仿真实验切削力

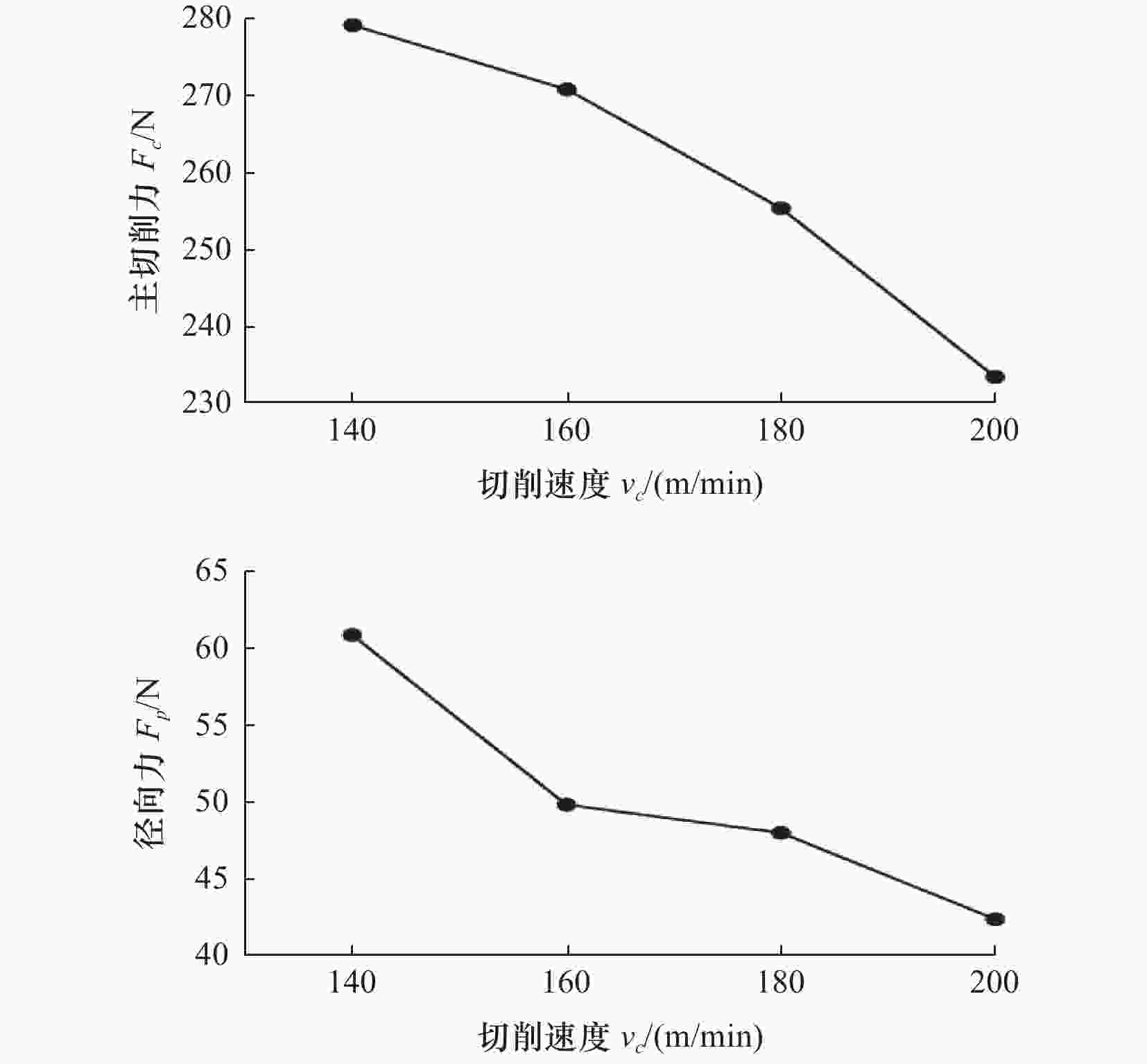

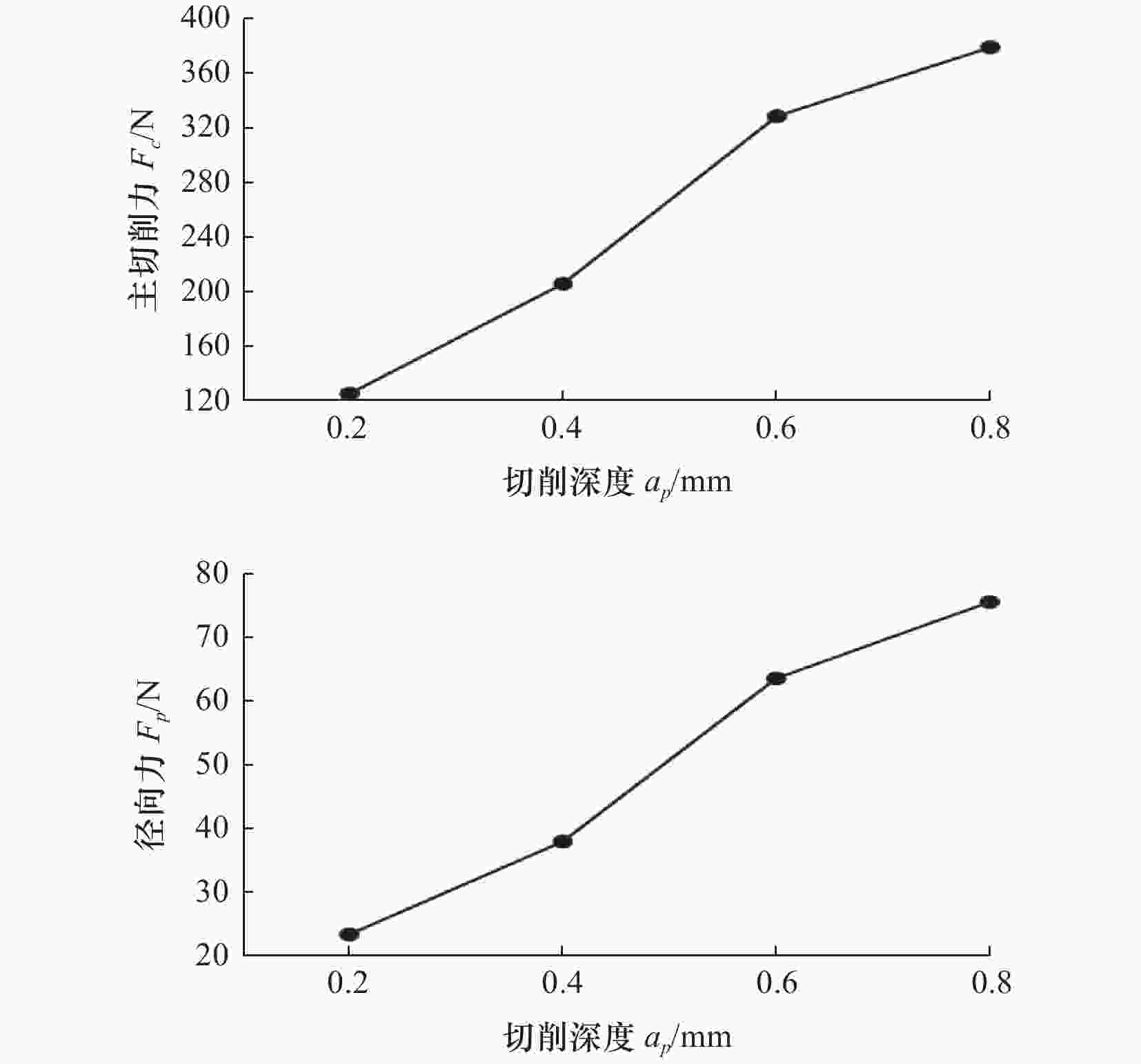

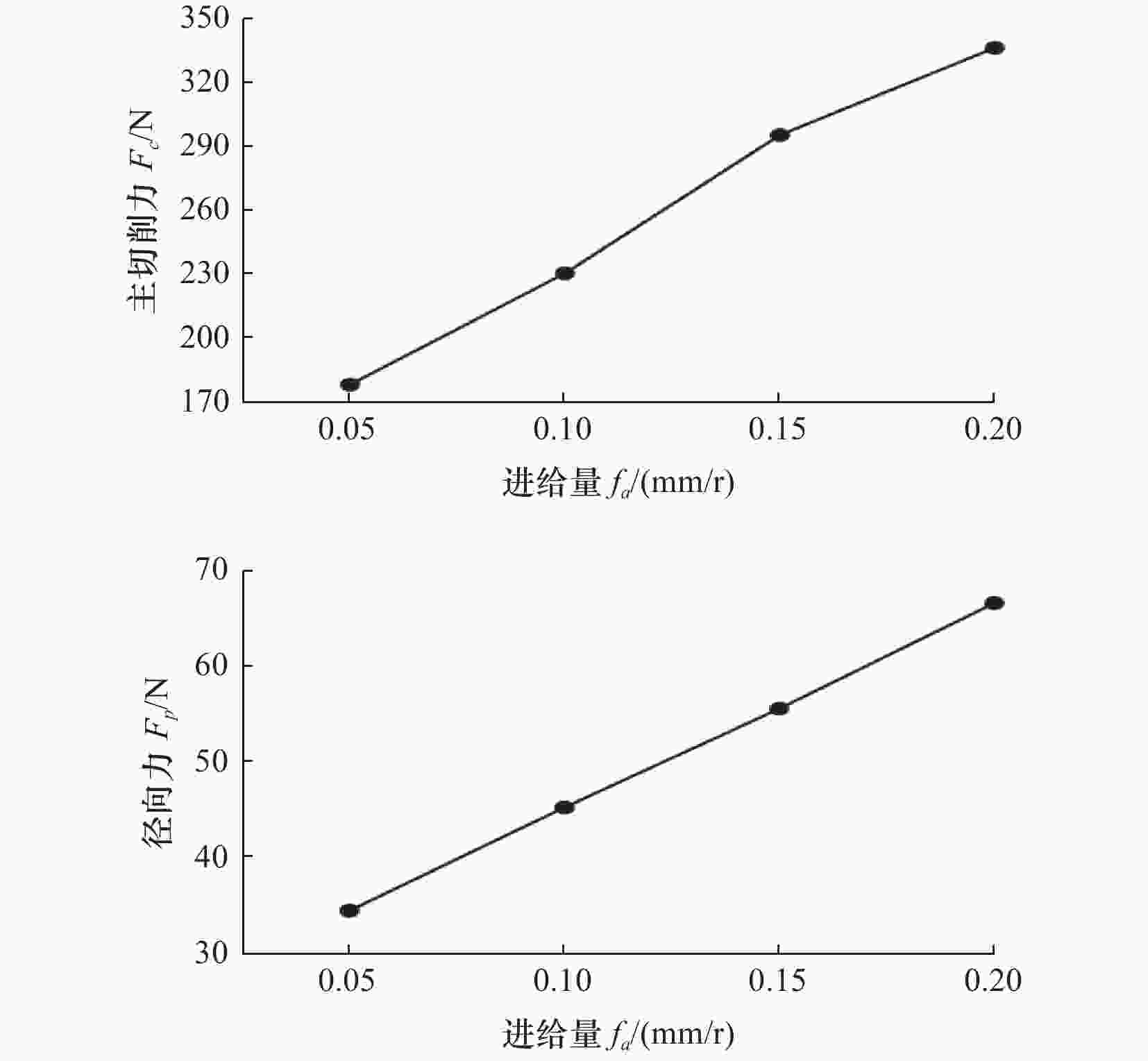

序号 vc /(m/min) fa /(mm/r) ap /mm Fc /N Fp /N 1 140 0.05 0.2 97.64 20.75 2 140 0.1 0.4 183.92 37.43 3 140 0.15 0.6 375.9 82.71 4 140 0.2 0.8 459.46 102.62 5 160 0.05 0.4 111.14 23.16 6 160 0.1 0.2 106.03 19.6 7 160 0.15 0.8 446.52 81.86 8 160 0.2 0.6 419.8 74.6 9 180 0.05 0.6 236.67 41.18 10 180 0.1 0.8 347.13 66.56 11 180 0.15 0.2 134.16 24.67 12 180 0.2 0.4 303.87 59.49 13 200 0.05 0.8 265.89 52.33 14 200 0.1 0.6 283.47 56.69 15 200 0.15 0.4 223.68 32.02 16 200 0.2 0.2 161.09 28.33 表 4 切削力仿真结果极差分析表

切削力 试验指标kim 切削参数 A:vc /(m/min) B: fa /(mm/r) C: ap /mm Fc ki1 1 116.92 711.34 498.92 ki2 1 083.49 920.55 822.61 ki3 1 021.83 1 180.26 1 315.84 ki4 934.13 1 344.22 1 519.00 极差R 45.70 158.22 255.02 因素主次 ap>fa>vc 最优方案 A4B1C1 Fp ki1 243.51 137.42 93.35 ki2 199.22 180.28 152.10 ki3 191.90 221.26 255.18 ki4 169.37 265.04 303.37 极差R 18.54 31.91 52.51 因素主次 ap>fa>vc 最优方案 A4B1C1 表 5 切削力仿真结果方差分析表

方差来源 离差平方和 均方 F比值 显著性 Fc 切削速度vc 4 835.844 519 1 611.95 2.25 不显著 进给量fa 58 626.269 97 19 542.09 27.32 非常显著 切削深度ap 161 387.847 5 53 795.95 75.22 非常显著 误差e 4 291.134 787 715.19 —— —— Fp 切削速度vc 723.383 85 241.13 6.43 显著 进给量fa 2 245.831 748.61 19.97 非常显著 切削深度ap 6 848.705 45 2 282.90 60.89 非常显著 误差e 224.970 1 37.50 —— —— 表 6 回归方程预测值检验

序号 主切削力 径向力 预测值 仿真结果 误差 预测值 仿真结果 误差 1 93.700 2 97.64 −4.03% 20.144 64 20.75 −1.46% 2 182.467 8 183.92 −0.78% 38.297 47 37.43 2.31% 3 356.675 5 375.9 −0.32% 79.734 58 82.71 −3.59% 4 451.712 9 459.46 −1.68% 104.351 9 102.62 1.68% 5 107.524 9 111.14 −3.25% 24.244 4 23.16 4.68% 6 111.167 8 106.03 4.84% 19.704 9 19.6 0.53% 7 435.518 9 446.52 −2.46% 84.112 03 81.86 2.75% 8 398.782 3 419.8 −4.99% 76.089 14 74.6 1.99% 9 224.887 1 236.67 −4.97% 39.184 23 41.18 −4.84% 10 359.301 2 347.13 3.5% 68.032 8 66.56 2.21% 11 137.164 2 134.16 2.23% 24.427 7 24.67 −0.98% 12 290.145 7 303.87 4.52% 57.493 26 59.49 −3.35% 13 258.609 4 265.89 −2.73% 50.703 26 52.33 −3.11% 14 282.697 8 283.47 −0.27% 55.308 58 56.69 −2.43% 15 221.143 223.68 −1.13% 33.256 96 32.02 3.86% 16 157.215 3 161.09 −2.41% 27.277 14 28.33 −3.71% -

[1] 侯晶飞, 赵国英. 微合金钢的研究现状及发展趋势[J]. 材料导报, 2007(6): 91-95. doi: 10.3321/j.issn:1005-023X.2007.06.023 [2] 吕鹏. 车削力的预报研究[D]. 成都: 西华大学, 2010. [3] 何德孚, 曹志梁, 周志江, 等. 我国应重视铁素体及铁素体_奥氏体不锈钢管材的开发[J]. 钢管, 2001, 30(6): 4-10. doi: 10.3969/j.issn.1001-2311.2001.06.002 [4] 张闻捷, 姜增辉, 邵忠伟, 等. 切削参数对316H不锈钢切削温度影响的仿真研究[J]. 工具技术, 2021, 55(9): 94-97. doi: 10.3969/j.issn.1000-7008.2021.09.017 [5] 尹嵬, 梁伟. 热处理工艺对316H不锈钢中厚板力学性能影响研究[J]. 特殊钢, 2019, 40(1): 60-62. doi: 10.3969/j.issn.1003-8620.2019.01.016 [6] 燕春光, 陈胜虎, 李雅平, 等. 氢对316H不锈钢拉伸性能的影响[J]. 钢铁研究学报, 2019, 31(11): 1004-1011. [7] 唐兵. 残余应力对切削加工精度的影响及消除[J]. 内燃机与配件, 2019(13): 121-122. doi: 10.3969/j.issn.1674-957X.2019.13.052 [8] 蔡权, 盛国福, 佘桂峰, 等. 核极316 L不锈钢车削加工硬化及切削速度对刀具寿命的影响[J]. 工具技术, 2020, 54(9): 29-32. [9] 李云光. 装置不锈钢点腐蚀技术研究[J]. 冶金管理, 2019(15): 79-80. [10] 李云光. 不锈钢表面处理方法综述[J]. 冶金与材料, 2019, 39(5): 142-143,145. doi: 10.3969/j.issn.1674-5183.2019.05.084 [11] 何耿煌, 邹伶俐, 李凌祥, 等. 不锈钢可加工性分析及其高效切削刀具技术研究[J]. 机床与液压, 2016, 44(13): 57-62. doi: 10.3969/j.issn.1001-3881.2016.13.013 [12] 岳芸. 干硬切削30CrNiMo8合金钢切削温度与切削力的研究[D]. 兰州: 兰州理工大学, 2011. -

下载:

下载: