Experimental study on optimization of single point grinding process for aspheric mould

-

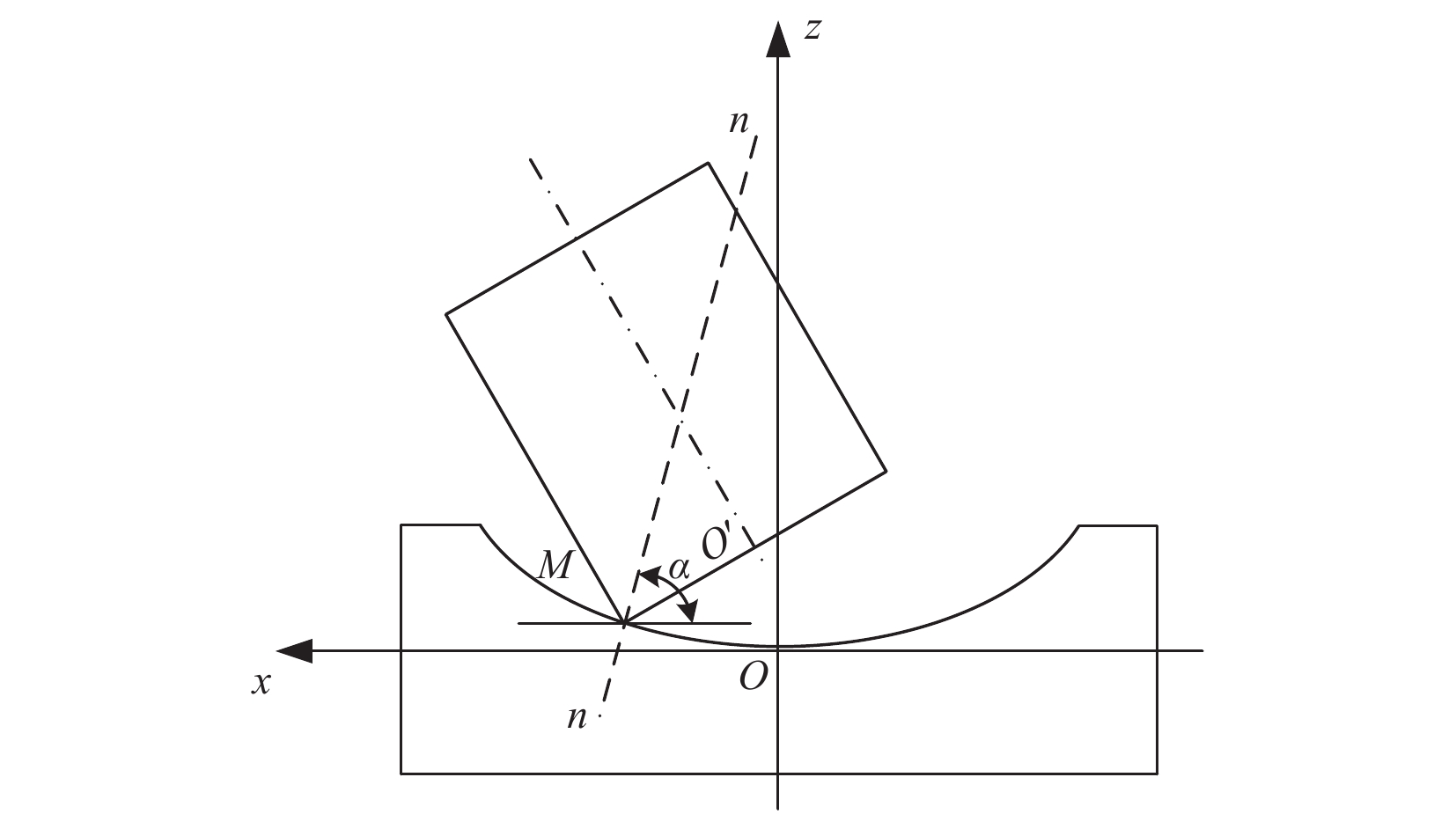

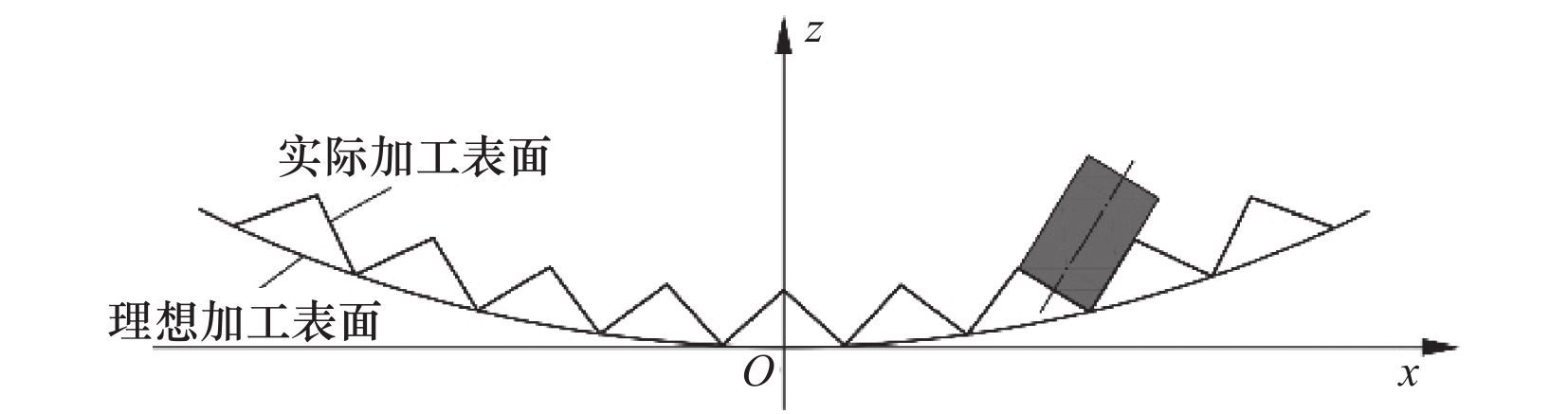

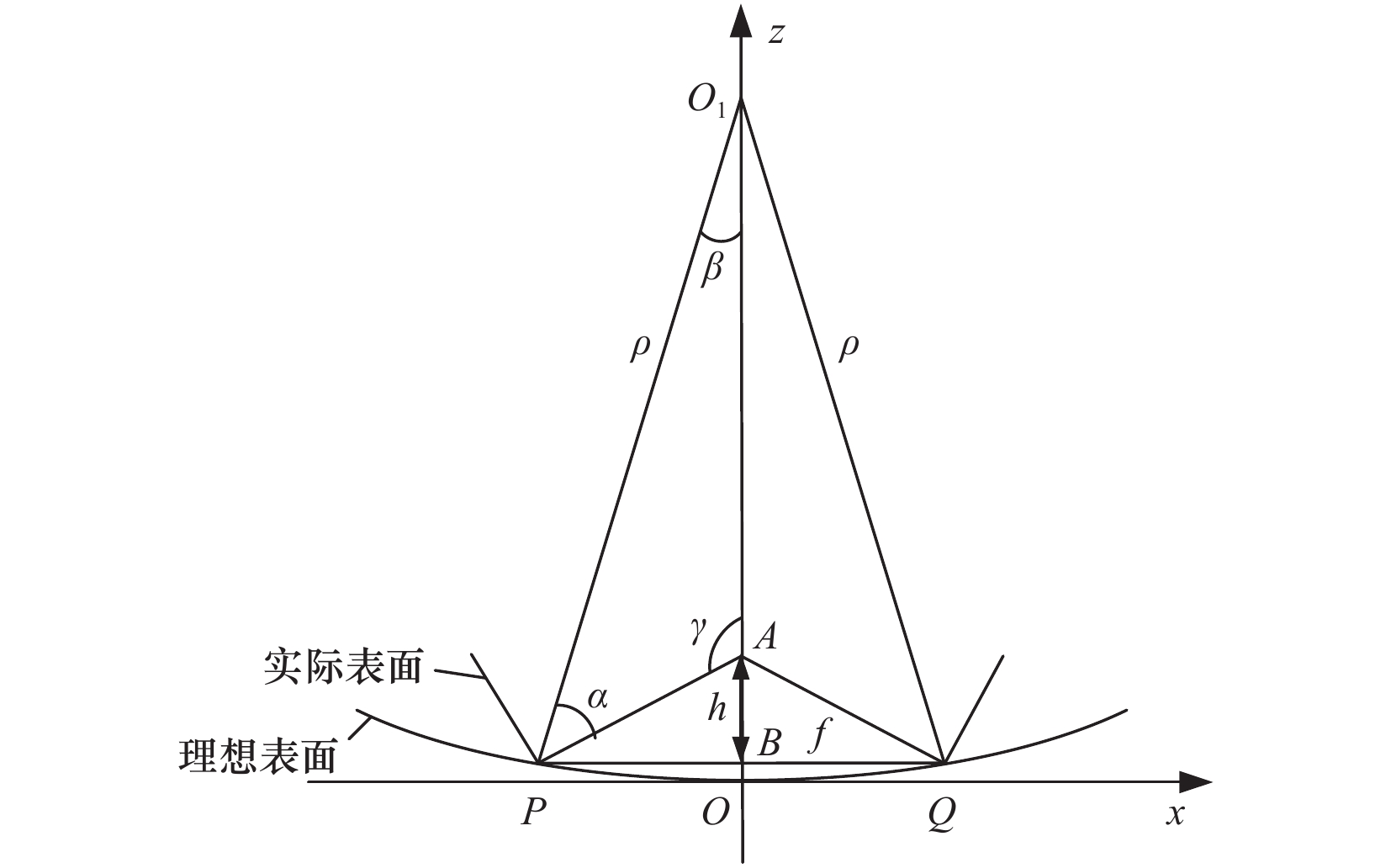

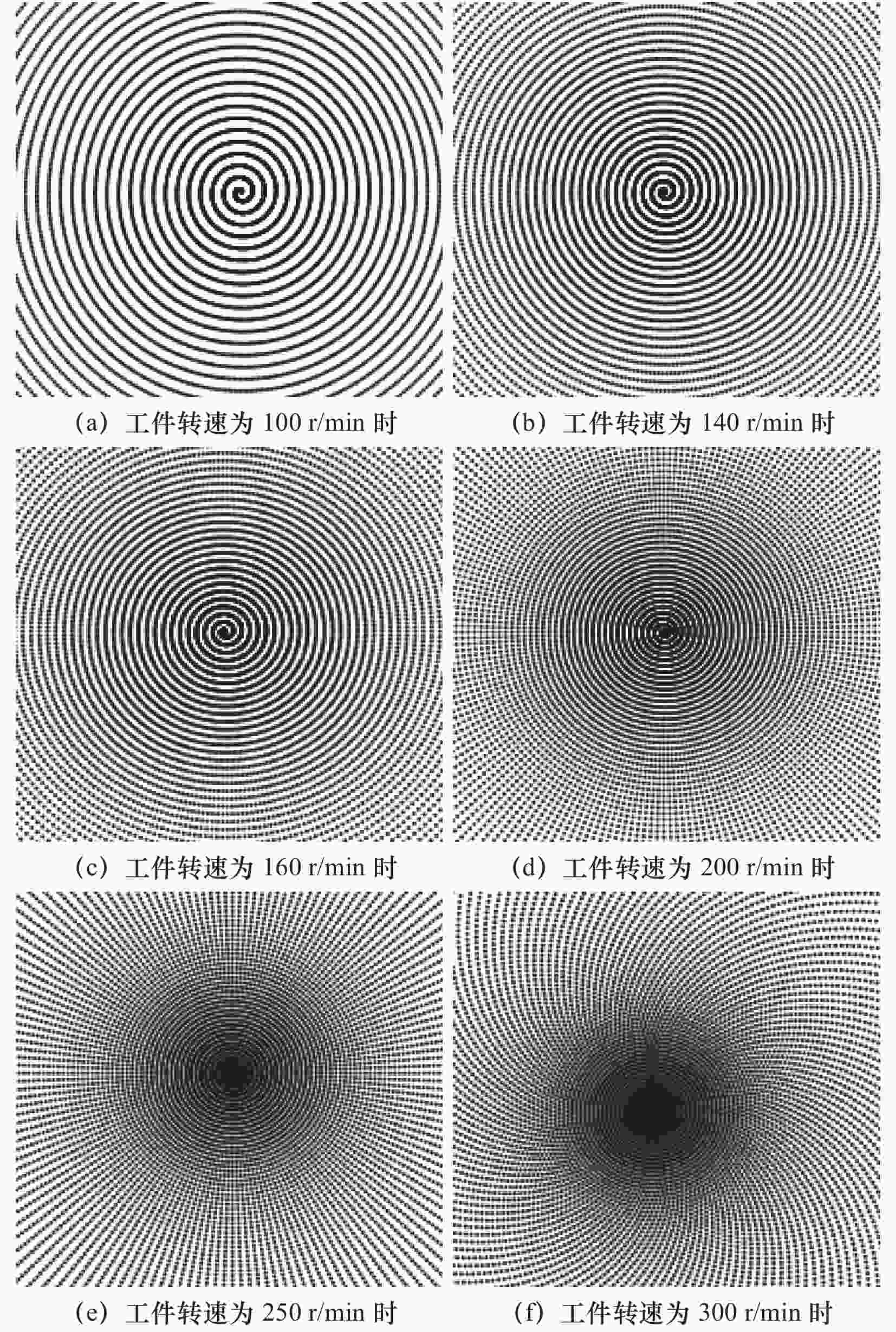

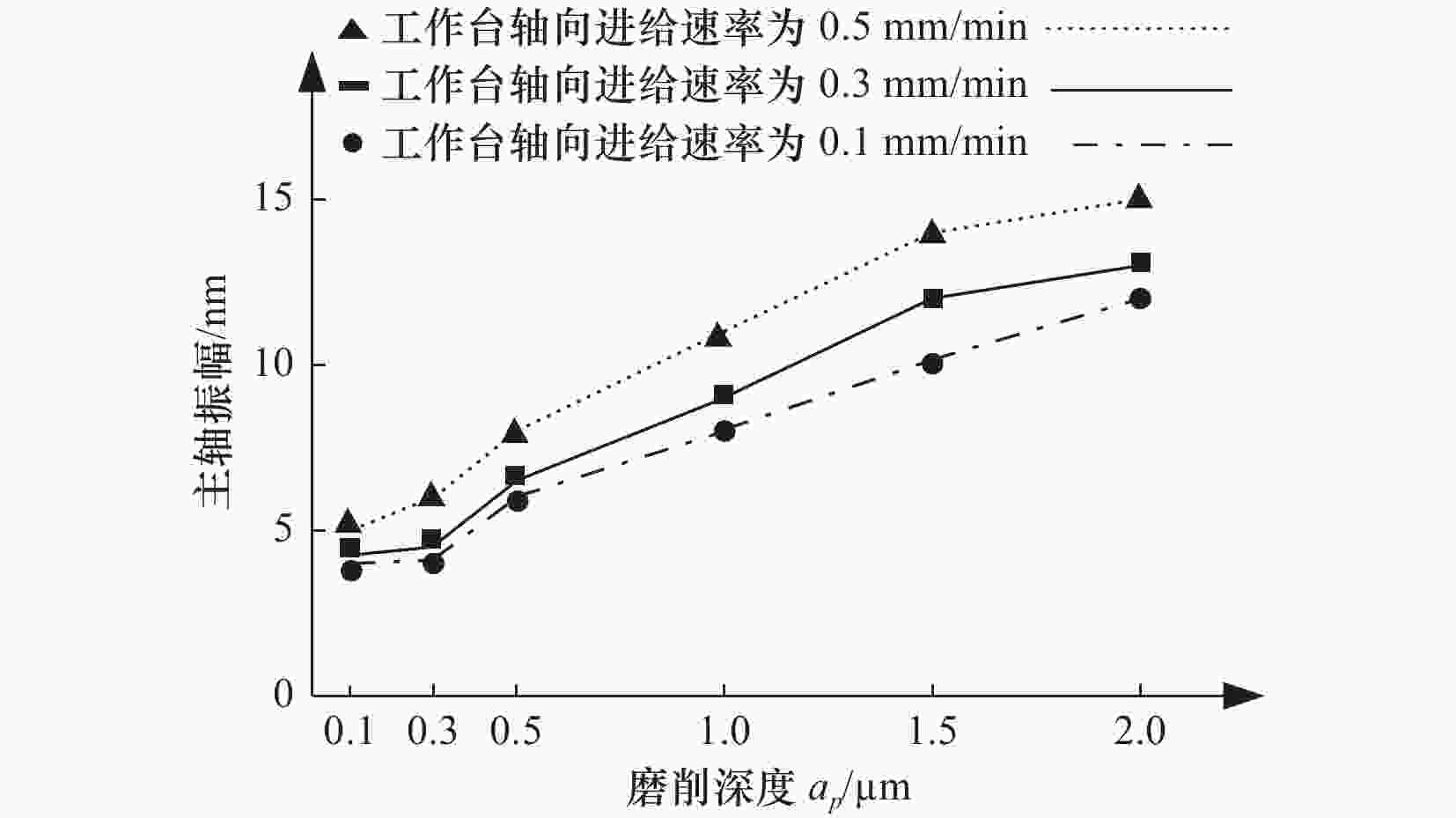

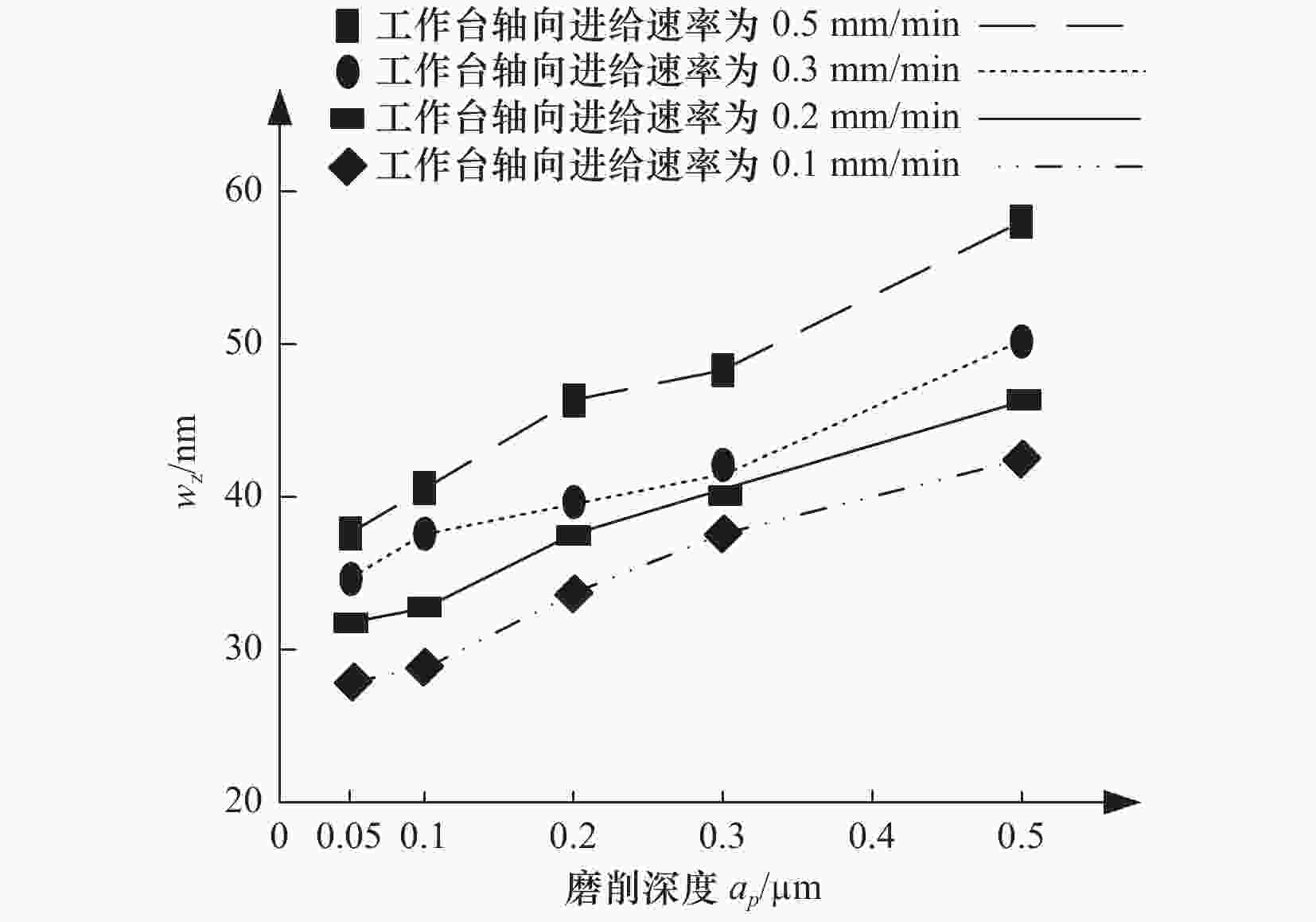

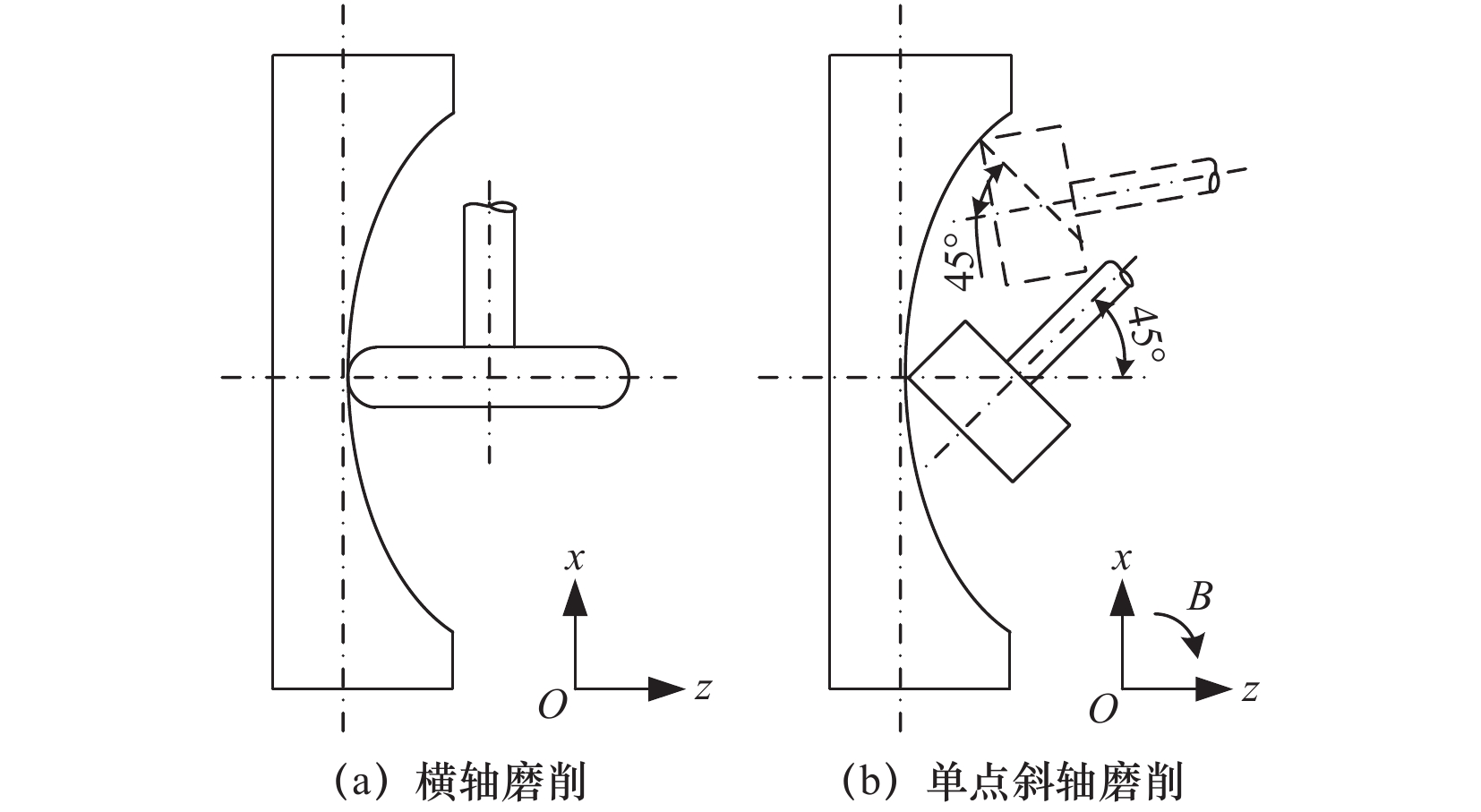

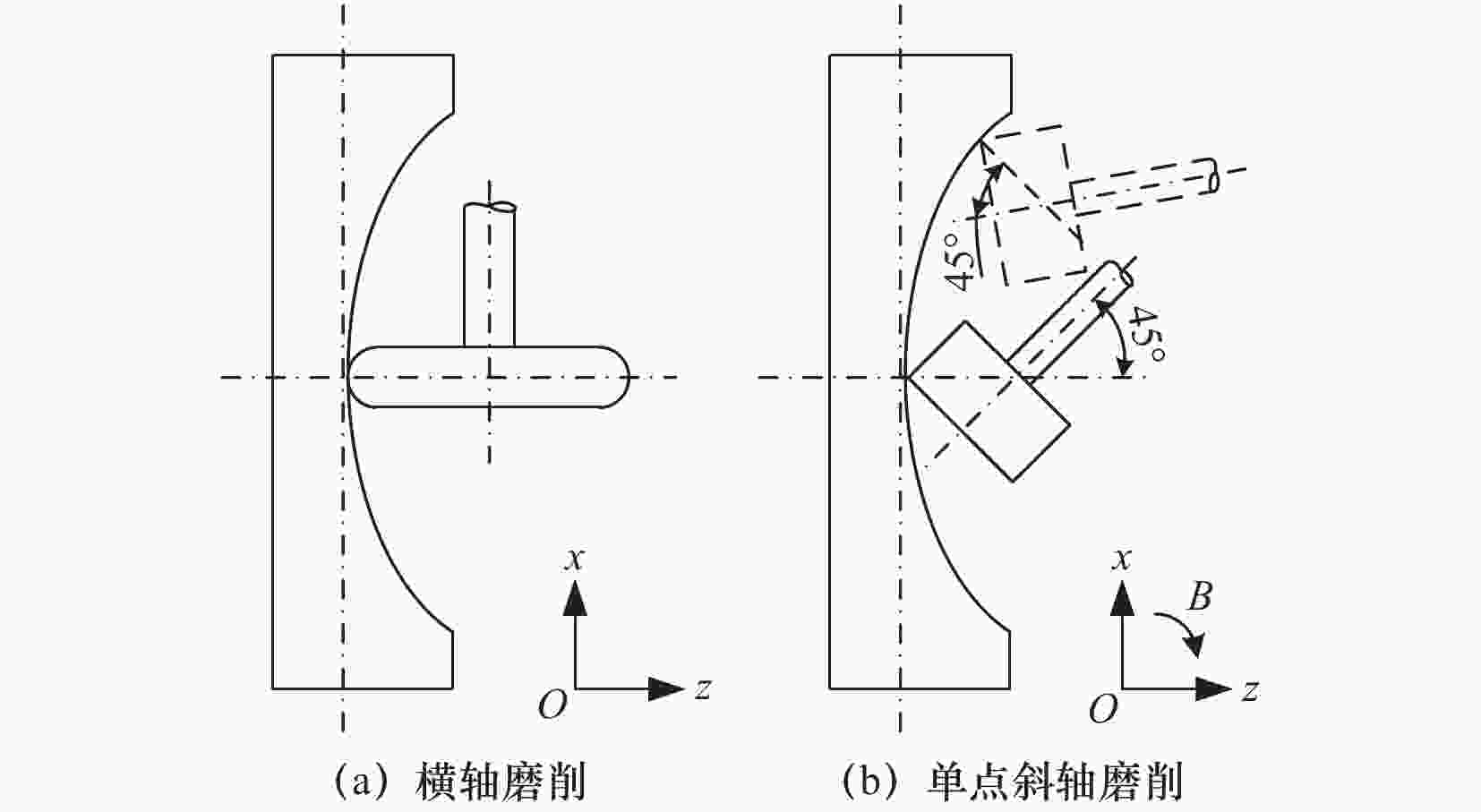

摘要: 针对纳米加工中碳化钨模具表面波纹度对非球面玻璃成像性能影响的问题,通过对单点斜轴磨削中的磨削刀具振动分析和磨削理论残余误差分析,阐述磨削工艺参数对表面波纹度的影响机理。结合磨削试验对磨削工艺参数进行优化,得到理想的磨削工艺参数:主轴转速40 000~45 000 r/min,工件转速为200 r/min,工作台轴向进给速度为0.1 mm /min,磨削深度为0.1 μm以下时,表面波纹度可达到理想的均匀交叉状态且表面波纹度wz值可控制在30 nm以内。Abstract: This essay focuses on the imaging performance of aspheric glass affected by surface waviness of Tungsten carbide grinding. Analyzes the impact of the grinding index on the vibration and residual error by single- point- grinding. Analyzing the influence mechanism of the interference between grinding process parameters and surface waviness is established. Optimization of grinding process parameters in combination with grinding experiment. Finally the optimal technological parameters are put forward: surface waviness can be manipulated to an ideal and even state of intersecting with the maximum wz of surface waviness remaining less than 30 nm on the condition that the revolving speed of the main axis is kept at 40 000~45 000 r/min,table axial feed speed at 0.1 mm/min, and grinding depth less than 0.1 μm.

-

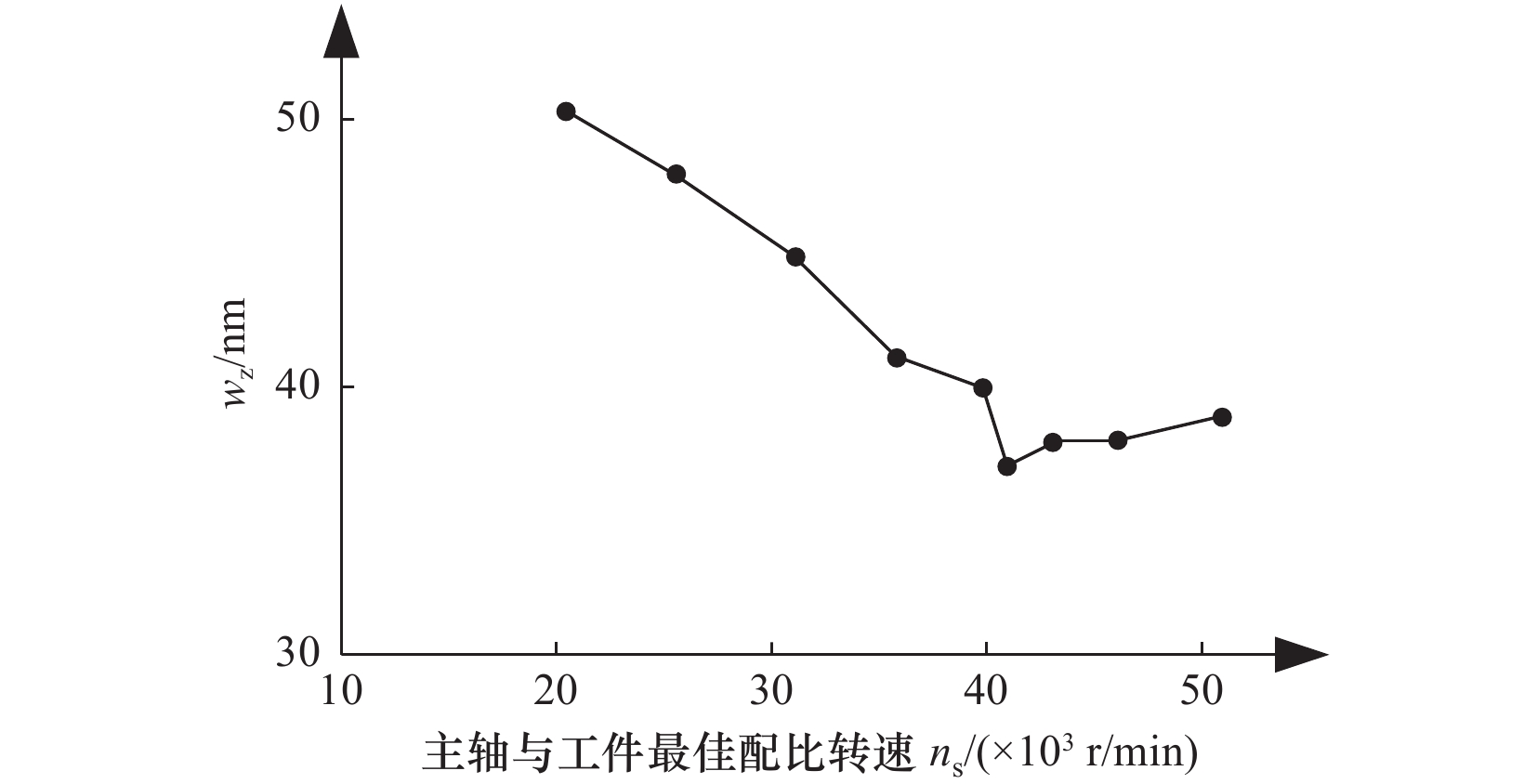

表 1 磨削轴转速对表面波纹度的影响

编号 配重修

正量/mg磨削轴与工件最

佳配比转速ns/(r/min)波纹度轮廓的最大

高度值wz/nm1 1 20 000 51 2 1 25 000 48 3 1 30 000 45 4 1 35 000 43 5 1 38 000 40 6 1 40 000 37 7 1 42 000 38 8 1 45 000 38 9 1 48 000 39 表 2 不同工作台轴向进给速度、磨削深度时主轴的振动情况

试验号 工作台轴向进给

速度va/(mm/min)磨削深

度ap/μm主轴振

幅/nm1 2 2 ±20 2 1 2 ±18 3 0.5 2 ±15 4 0.5 1.5 ±14 5 0.5 1.0 ±11 6 0.5 0.5 ±8 7 0.5 0.3 ±6 8 0.5 0.1 ±5 9 0.3 2 ±13 10 0.3 1.5 ±12 11 0.3 1.0 ±9 12 0.3 0.5 ±6.5 13 0.3 0.3 ±4.4 14 0.3 0.1 ±4.2 15 0.1 2 ±12 16 0.1 1.5 ±10.3 17 0.1 1.0 ±8 18 0.1 0.5 ±6 19 0.1 0.3 ±4.1 20 0.1 0.1 ±4 表 3 工作台轴向进给速度、磨削深度对碳化钨磨削表面波纹度的影响

试验号 工作台轴向进给速度va/(mm/min) 磨削深度

ap/μm波纹度轮廓的最大高度值wz/nm 1 1 1 176 2 0.8 0.8 85 3 0.5 0.5 58 4 0.5 0.3 49 5 0.5 0.2 47 6 0.5 0.1 41 7 0.5 0.05 38 8 0.3 0.5 51 9 0.3 0.3 42 10 0.3 0.2 40 11 0.3 0.1 38 12 0.3 0.05 35 13 0.2 0.5 47 14 0.2 0.3 41 15 0.2 0.2 38 16 0.2 0.1 33 17 0.2 0.05 32 18 0.1 0.5 43 19 0.1 0.3 38 20 0.1 0.2 34 21 0.1 0.1 29 22 0.1 0.05 28 -

[1] Katsuki M. Glass molding and mold machining for optical elements[C]. International Molded Optical Conference, May 25-26, 2007, Bremen, Germany, 2007: 7-14. [2] Guo B, Zhao Q L, Jackson M. Precision grinding of binderless ultrafine tungsten carbide (WC) microstructured surfaces[J]. International Journal of Advanced Manufacturing Technology, 2013, 64(5-8): 727-735. doi: 10.1007/s00170-012-4068-5 [3] Suzuki H, Kodera S, Maekawa S, et al. Study on precision grinding of micro aspherical surface feasibility study of micro aspherical surface by inclined rotational grinding[J]. Journal of the Japan Society of Precision Engineering, 1998, 64(4): 619-623. [4] 陈逢军, 尹韶辉, 范玉峰, 等. 一种非球面超精密单点磨削与形状误差补偿技术[J]. 机械工程学报, 2010, 46(23): 186-191. [5] Yan G P, You K Y, Fang F Z. Ultraprecision grinding of small-aperture concave aspheric mould insert with tilt axis method[J]. Procedia CIRP, 2018, 71: 505-510. doi: 10.1016/j.procir.2018.05.010 [6] 郭兵, 赵清亮, 李洪亮. 无结合剂碳化钨非球面模具的超精密磨削加工[J]. 机械工程学报, 2014, 50(13): 190-195. [7] Saeki M, Kuriyagawa T, Syoji K. Machining of aspherical molding dies utilizing parallel grinding method[J]. Journal of JSPE, 2002, 68(8): 1067-1071. [8] 席建普, 刘同士, 李亚东, 等. 大口径非球面镜交叉磨削中波纹度产生机理的研究[J]. 金刚石与磨料磨具工程, 2020, 40(3): 91-97. doi: 10.13394/j.cnki.jgszz.2020.3.0015 [9] 毕果, 郭隐彪, 郑茂江. 砂轮磨削振动对工件表面形貌特征的影响研究[J]. 机械科学与技术, 2013, 32(8): 1118-1123. doi: 10.13433/j.cnki.1003-8728.2013.08.004 [10] 林晓辉, 马凯威, 黄海滨, 等. 轴对称非球面磨削表面粗糙度和波纹度分布特性[J]. 强激光与离子束, 2015, 27(9): 092013-1-092013-5. [11] 李伯民, 赵波. 现代磨削技术[M]. 北京: 机械工业出版社, 2004. -

下载:

下载: