Effect of sandblasting pressure on defects in titanium alloy coating

-

摘要:

航空航天等钛合金关键部件的镀层缺陷问题一直是研究热点。针对钛合金母材喷砂处理导致镀铬层缺陷严重的问题,研究了喷砂参数对钛合金镀层缺陷的影响。并采用磁粉检测、金相显微镜、能谱仪和扫描电镜等对镀层缺陷形成原因进行分析,给出喷砂参数建议。试验结果表明,钛合金在喷砂处理时,会使白刚玉砂镶嵌到钛合金母材表面,导致镀层与母材结合力差并发生开裂。采用100目(150 μm)白刚玉砂,0.4 MPa喷砂压力,可以有效改善白刚玉砂在母材表面的残留现象,为获得高质量钛合金镀层的母材喷砂参数的选择提供了指导。

Abstract:The defects in the coatings on key aerospace components made of titanium alloy have always been a research focus. To solve the serious defects in chromium coatings caused by the sandblasting of titanium alloy base metal, the effect of sandblasting parameters on the defects of titanium alloy coating was studied. The causes for coating defects were analyzed by magnetic particle detection, metallographic microscope, energy spectrometer and scanning electron microscope, and the sandblasting parameters were recommended. The experimental results show that the white corundum sand will be embedded onto the surface of the titanium alloy base material when the titanium alloy is sandblasted, resulting in poor binding between the coating and the base material and then the coating cracking. Using 100-mesh (150 μm) white corundum sand and 0.4 MPa blasting pressure can effectively improve the presence of residual white corundum sand on the base material surface. and provide guidance for the selection of sandblasting parameters in order to obtain high-quality titanium alloy coatings.

-

Keywords:

- titanium alloy /

- coating /

- sandblasting pressure /

- defect detection /

- failure analysis

-

钛合金由于其良好的力学及物理性能,在医用、航空等领域的关键部件有着广泛的应用 [1−4]。然而,钛合金本身硬度低和耐磨性差的特点,在很大程度上限制了其应用范围[5−8]。钛合金摩擦磨损性能及其改善方法的研究成为国内外制造业学者关注的热点[9]。目前,常用提高钛合金硬度的方法有电镀[10]、渗氮[11]、渗金属[12]、微弧氧化[13]和等离子喷涂[14]等。其中电镀铬在镀液稳定性、维护性和镀层性能方面优势明显,镀铬层硬度高(镀层维氏硬度可达750HV)、耐磨性能好,且镀铬是一种工艺成熟的传统表面处理技术,已在航空、兵器和汽车等领域获得应用 [15]。对钛合金表面喷砂后进行镀铬处理已成为提高其表面硬度和改善耐磨性有效途径[16]。

研究发现,构件母材表面质量直接影响镀层的综合性能,是镀层开裂的主要诱因。刘昊[17]基于泵轴镀铬层脱落现象,研究了铬层产生缺陷的原因和改进措施,并给出了优化母材表面车削参数的建议。但对于钛合金镀层开裂的研究报道还比较少见。本研究通过对待镀件进行不同参数的喷砂处理,研究了影响铬层开裂的主要原因,并提出最优喷砂工艺参数,分析表面质量对镀层的影响,为钛合金铬层消除缺陷,提高构件服役可靠性提供指导。

1. 试验方案

1.1 材料

本试验中使用的母材是一种具有复杂显微组织结构的两相钛合金,其牌号定义为TC6,主要化学成分见表1。这种材料经过退火后硬度会降低,所以通常需要对其表面进行强化处理,本文中选择实施电镀铬层处理。电镀前,需要对钛合金表面进行喷砂处理,喷砂时采用的是白刚玉砂,其成分99.99%为Al2O3。

表 1 TC6主要化学成分与质量分数(%) Fe Mo Cr Al Si C N H Ti 0.2~0.7 2.0~3.0 0.8~2.3 5.5~7.0 0.15~0.4 ≤0.1 ≤0.05 ≤0.015 余量 1.2 试验方法

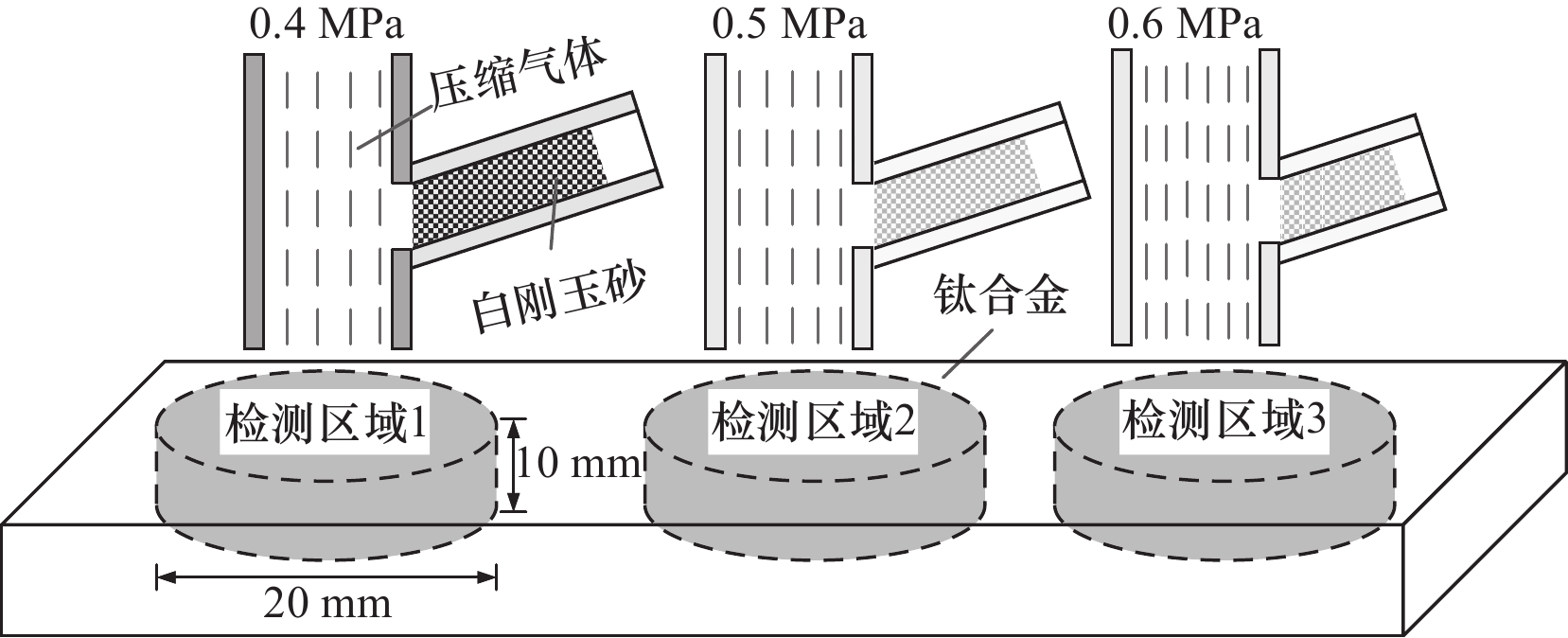

基于零件电镀铬工艺流程及操作具体要求,采用100目(150 μm)规格的白刚玉砂粒介质对TC6钛合金试样表面进行喷砂处理,喷砂设备参数设置见表2,试样尺寸及喷砂示意图如图1所示。为研究喷砂参数对钛合金镀层缺陷的影响,设计3组试验,分别在试样的3个区域依次进行喷砂压力为0.4、0.5 、0.6 MPa的喷砂处理。喷砂后对试样表面进行刷洗,刷洗后采用TESCAN MAIA3扫描电镜对钛合金母材表面进行检测,然后将试样放置在氢化溶液中(V(H2SO4)∶V(HCl)=2∶1)进行时长60 min的氢化处理,并再次进行检测,对比氢化处理前后试样表面状态。

试样表面喷砂处理完毕后,将试样浸入铬酸酐溶液(V(CrO3)∶V(H2SO4)=100∶1),溶液温度控制在55±5 ℃,施加40 A/dm2电流密度,对试样进行电镀工艺处理。镀层完成后,对试样进行磁粉探伤检测,并对采用奥林巴斯GX51显微镜对试样镀层截面进行观察。

表 2 喷砂设备参数设置喷射距离/mm 喷射角度/(°) 喷嘴直径/mm 喷射时间/s 200 80 22 120 2. 结果与讨论

2.1 喷砂后母材微观形貌

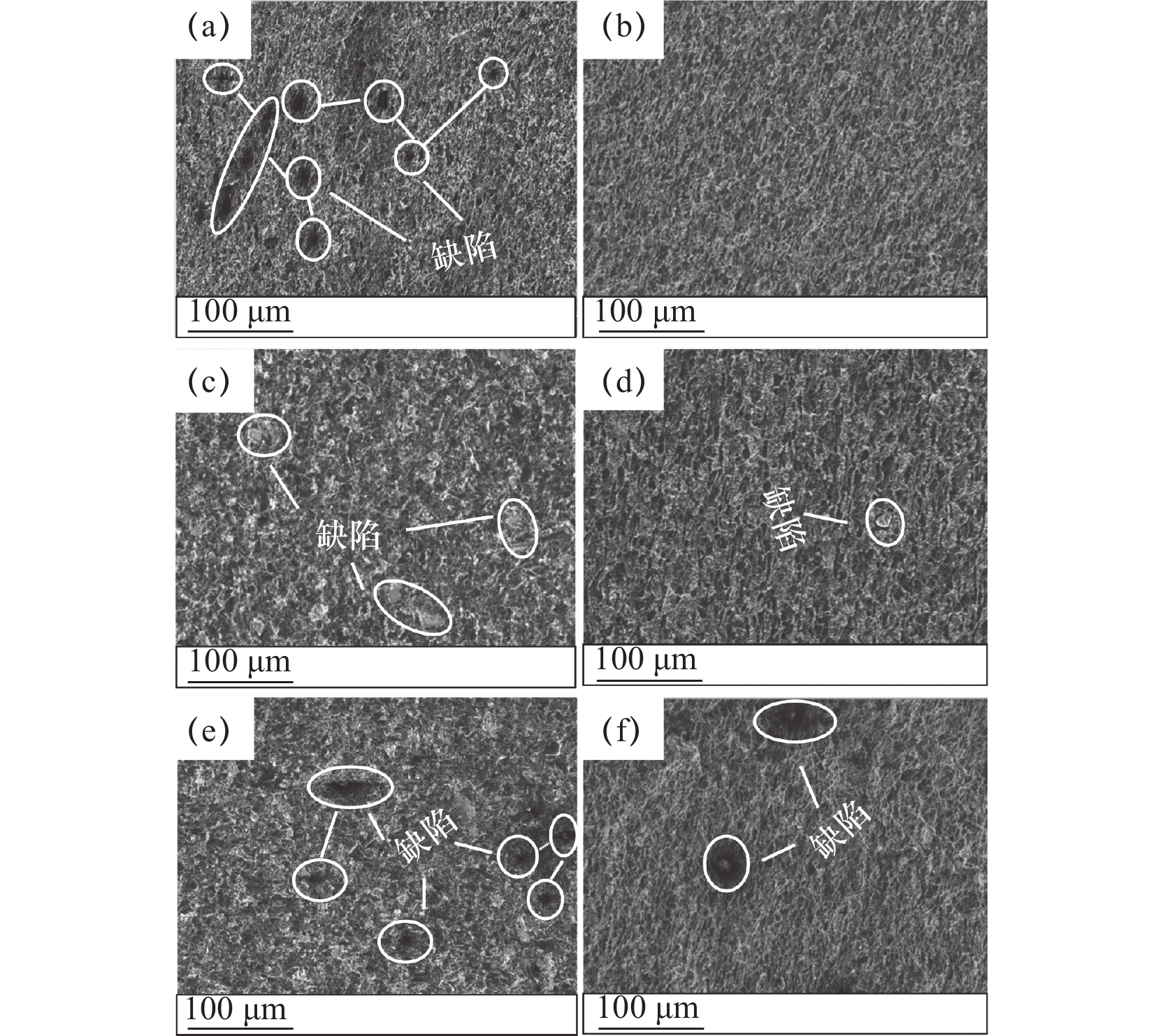

大量研究表明,构件镀层脱落的原因与等待镀层的构件的母材表面的处理状态有关[7]。为了充分研究母材喷砂压力参数对钛合金镀层缺陷的影响,对试样不同喷砂压力处理过的母材表面区域的显微组织进行SEM检测,测试结果如图2所示。

由图2可以看出,未经过氢化处理的3个区域中都残留有大量杂质。其中,检测区域1中杂质尺寸较小,但数量较多;检测区域2中杂质数量较少,但尺寸相对较大;而检测区域3中杂质残留数量较多且杂质尺寸较大。经过氢化处理后,可以看出检测区域1中无明显杂质残留,如图2b所示,而检测区域2与检测区域3中还残留有明显杂质,且检测区域3中杂质残留状态较为严重,详细检测结果见表3。

表 3 喷砂处理后母材杂质状态检测

区域砂砾尺寸/

目(μm)喷砂压力/

MPa喷砂后杂质

残留状态氢化处理后杂质

残留状态1 100(150) 0.4 轻微 无 2 100(150) 0.5 严重 极少 3 100(150) 0.6 非常严重 较多 综上可以看出,试样表面杂质尺寸与数量随吹砂压力增大呈增长趋势,当压力达到0.6 MPa时形成的杂质使用氢化处理无法完全去除。因此,喷砂处理工艺中应加强喷砂压力的控制要求并实时监控,进而保证母材表面杂质残留状况良好。

2.2 宏观形貌

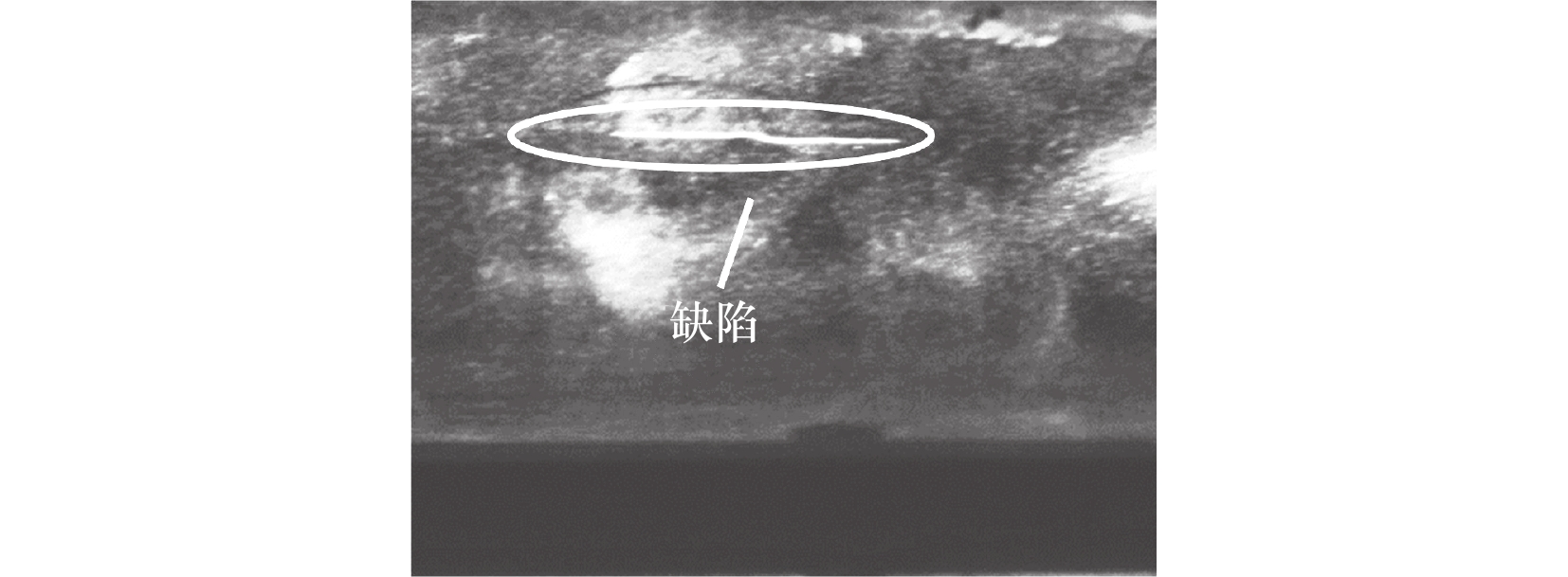

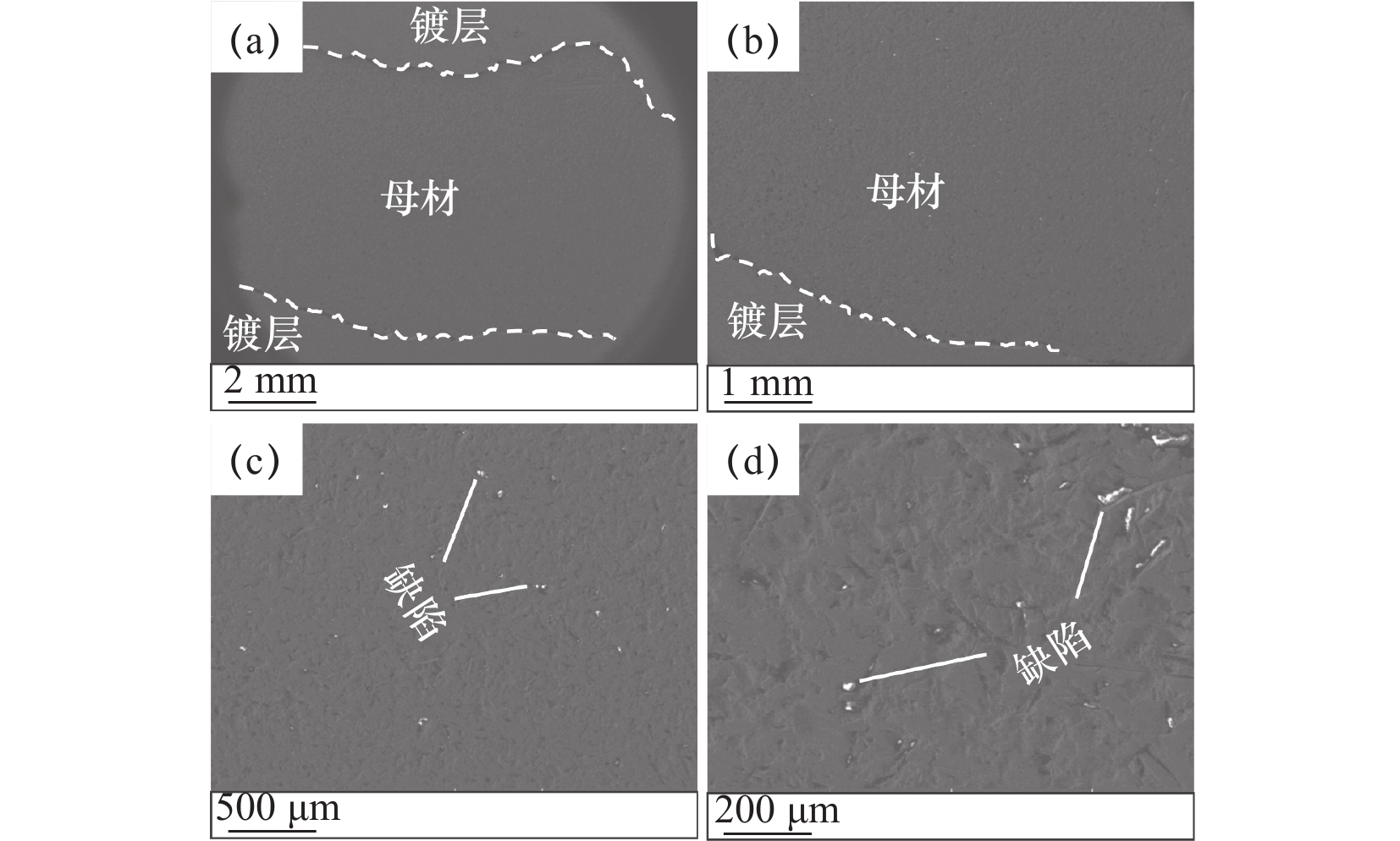

对电镀完毕的钛合金试样进行磁粉探伤检测,发现位于检测区域3的表面出现裂纹缺陷,如图3所示,裂纹长度较长,较为规则,裂纹周边未出现其他延伸网状裂纹,0.4 MPa与0.5 MPa的喷砂区域没有观察到明显的异常。

将试样静置72 h,拿起试样并轻轻敲击后,检测区域2与检测区域3处的镀层开始发生大面积脱落现象,如图4所示,检测区域1处未产生明显缺陷,该区域结构完整,镀层状态良好,而检测区域2的镀层脱落面积稍微小于检测区域3处的镀层脱落面积,而镀层脱落区的相邻镀层表面可观察到网状微裂纹;0.5 MPa与0.6 MPa的喷砂区域处,镀层处于失效状态,结构完整性受到破坏,从镀层脱落区周边延伸网状裂纹观察,预测随着时间增长,镀层脱落面积还会继续扩大。

采用奥林巴斯DSX110体式显微镜对试样镀层脱落后的母材表面宏观形貌特征检测观察分析,如图4d所示。图中可以看出,脱落区母材表面物质主要为钛合金母材与氢化处理后得到的灰褐色TiH2,未观察到明显杂质残留,无法判断镀层脱落的影响因素。

2.3 微观观察

为了分析镀层脱落与处理母材的喷砂压力的关系,对三个喷砂压力区域的镀层脱落区及镀层截面区进行微观检测分析。结合电镜检测、能谱检测、金相检测,综合分析了镀层开裂脱落的原因。其中对脱落现象最为严重的检测区域3的镀层脱落区进行微观检测,如图5所示。将检测倍数依次放大后,可以看出,镀层脱落区域母材表面呈现有明显喷砂表面形貌和大量研磨痕迹,同时可见大量白色杂质嵌入在母材中,如图5c和图5d所示。

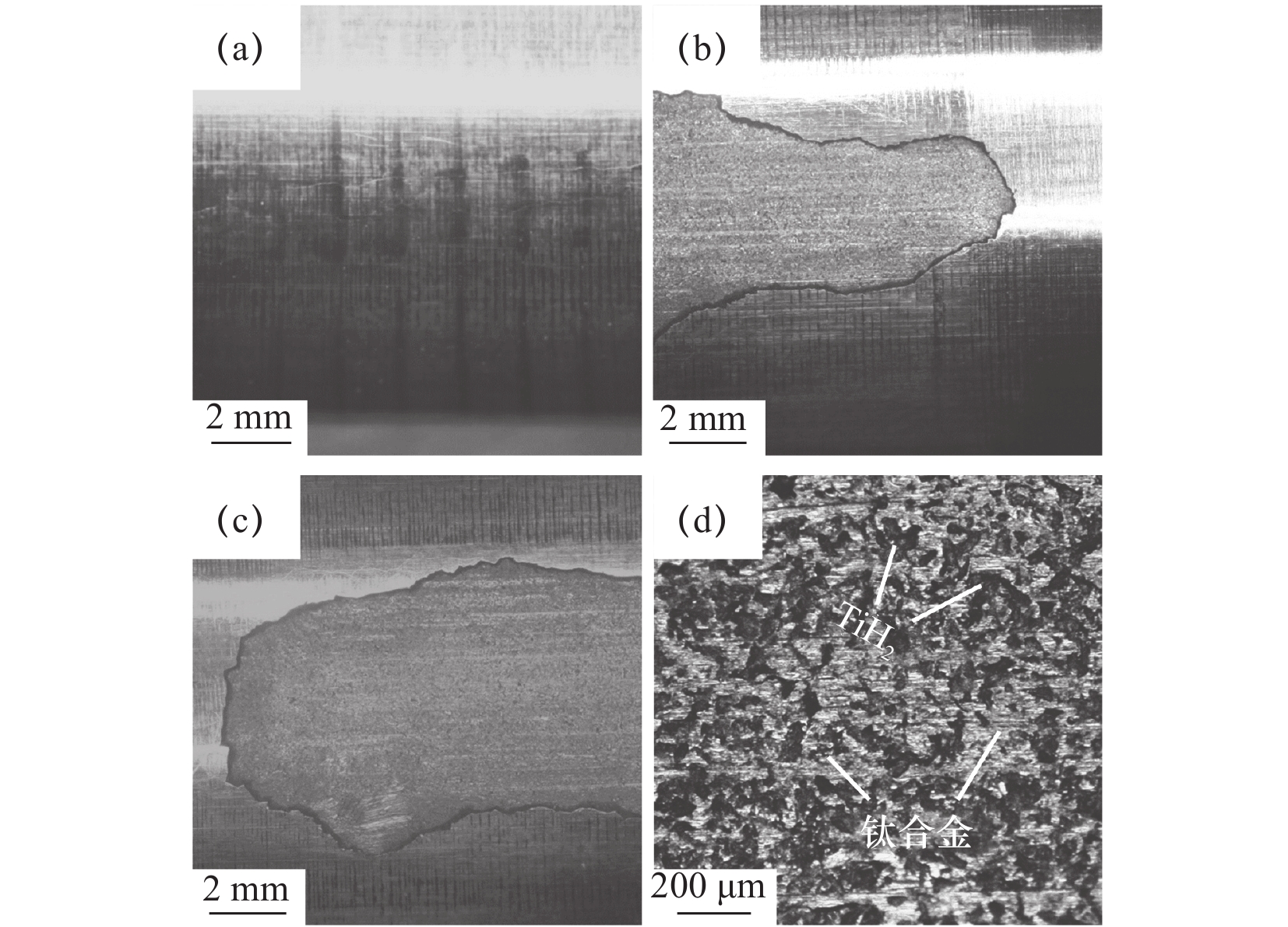

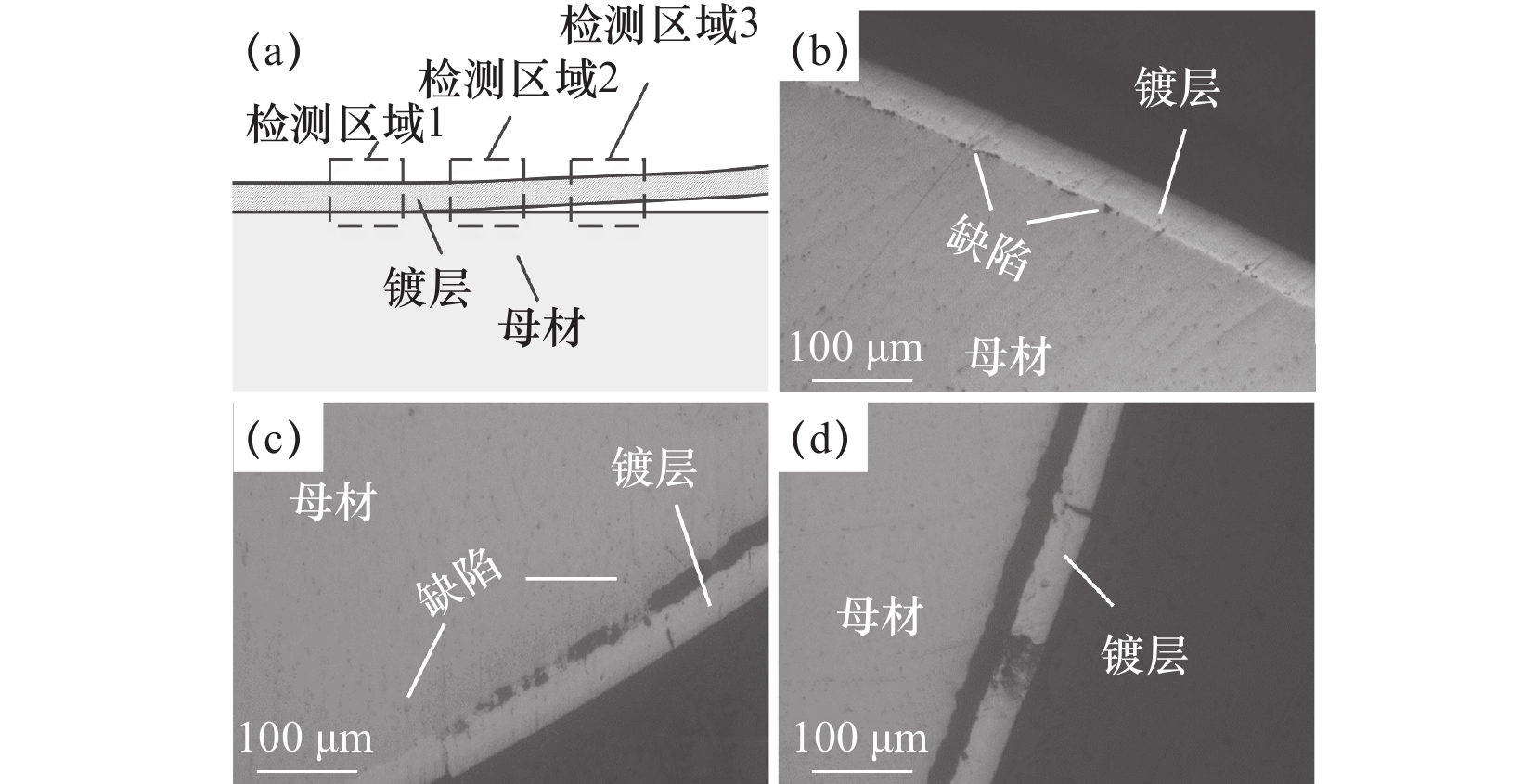

将钛合金试样从检测区域1到检测区域3金相截面剖切,对剖切的截面进行金相检测,检测结果如图6所示。图6a为检测区域示意图,检测区域1镀层未发生开裂,检测区域2镀层与母材间已发生开裂且未完全脱落,检测区域3镀层与母材已完全分离。

由图6镀层与母材横截面图中可以看出,镀层整体厚度为65~88 μm。图6b中母材与镀层结合界面位置可见少量黑色杂质,镀层结合状态良好。图6c中母材与镀层结合面处已明显开裂,在界面位置还可观察到少量黑色杂质。图6d中母材与镀层已完全脱离,未观察到杂质物。

结合图2分析得出,由于喷砂处理时,杂质嵌入母材表面且未能实施有效清除。镀铬完毕后,随着时间增长,杂质从母材表面松动,直接导致镀层与母材结合状态变差,结合力减弱,最终造成镀层开裂且发生脱落。图6c和图6d中未观察到黑色杂质原因:杂质在母材表面松动后,伴随镀层开裂或脱落而与母材脱离。同时,通过图6b验证,少量的Al2O3残留是可以允许的,不会对镀层产生破坏。

2.4 能谱分析

对嵌入杂质进行能谱检测,检测结果如图7所示。结果表明,白色嵌入物主要成分为Al元素和O元素,且原子比接近2∶3,因此认为,嵌入物均为Al2O3,而喷砂所用的白刚玉砂主要成分为Al2O3,因此可得,喷砂时嵌入母材的杂质为白刚玉砂。

对镀层脱落区母材进行能谱检测,检测结果如图7b所示,其主要成分分别为Ti、Al、Cr和O,主要为TC6母材元素,O元素检出可能与工艺过程有关。

2.5 硬度检测

依据ASTM E384-2017标准,对不同检测区域的铬层和母材分别进行显微硬度测试,测试载荷100 g,载荷施加时间为10 s,测试结果见表4。

然而,0.4 MPa喷砂压力处理的钛合金虽然未出现镀层缺陷,但母材硬度为361HV0.1,硬度较低。随着喷砂压力的增大,母材硬度也增大。同时镀层硬度也出现类似规律。虽然,对于钛合金构件硬度要求越高越好,但是构件服役过程中的稳定性与安全性同样重要。

表 4 硬度HV0.1测试结果检测区域 1 2 3 铬层 805 816 827 母材 361 365 368 3. 结语

本研究中,在退火态TC6钛合金表面进行不同压力的喷砂处理后进行电镀铬层,通过检测铬层与钛合金母材的宏观形貌,显微组织,显微硬度,物质元素等特性,分析了喷砂压力对钛合金镀铬层缺陷的影响。关于这些的详细结论如下:

(1)试样发生镀层开裂、脱落,是由于喷砂处理时母材嵌入Al2O3并没有进行有效清理即进行镀铬。

(2)母材表面残留的Al2O3减弱了镀层与母材的结合力,但少量的Al2O3残留是允许的,其不会对镀层产生破坏。

(3)试样表面砂粒嵌入程度与数量随吹砂压力增大呈增长趋势,当压力太大时形成的嵌入砂粒无法通过氢化处理完全去除。

综上所述,为了提高构件镀层的服役稳定性与可靠性,在镀铬工序前,对母材进行喷砂处理时需要选择适当的喷砂压力,且需对喷砂完毕的母材表面的残留杂质进行检测,务必保证残留杂质数量少且尺寸小。

-

表 1 TC6主要化学成分与质量分数

(%) Fe Mo Cr Al Si C N H Ti 0.2~0.7 2.0~3.0 0.8~2.3 5.5~7.0 0.15~0.4 ≤0.1 ≤0.05 ≤0.015 余量 表 2 喷砂设备参数设置

喷射距离/mm 喷射角度/(°) 喷嘴直径/mm 喷射时间/s 200 80 22 120 表 3 喷砂处理后母材杂质状态

检测

区域砂砾尺寸/

目(μm)喷砂压力/

MPa喷砂后杂质

残留状态氢化处理后杂质

残留状态1 100(150) 0.4 轻微 无 2 100(150) 0.5 严重 极少 3 100(150) 0.6 非常严重 较多 表 4 硬度HV0.1测试结果

检测区域 1 2 3 铬层 805 816 827 母材 361 365 368 -

[1] 唐海鹏,白千祥,许馨蕊,等. 金属材料钛合金在化工与医药领域的应用[J]. 化学工程师,2024,38(6):73-76,72. [2] 郭思良,张健,王海军,等. 钛合金气门在高海拔环境中的应用优势与表面处理[J]. 材料保护,2024,57(5):105-118. [3] 余绍伟,罗杰,张明蕾,等. 钛合金在航空领域的应用及其先进连接技术的相关探讨[J]. 内燃机与配件,2020(6):30-31. DOI: 10.3969/j.issn.1674-957X.2020.06.015 [4] 刘行,姜增辉,邵忠伟,等. 正交车铣大直径钛合金无缝管径向切削力的研究[J]. 制造技术与机床,2024(7):80-84. [5] 杨帆,王志斌,赵慧娜,等. 微量Fe对TC21钛合金硬度及退火态组织的影响[J]. 兰州工业学院学报,2021,28(5):72-75. DOI: 10.3969/j.issn.1009-2269.2021.05.015 [6] 张海宝,耿育科,任国辉,等. 钛合金无扩口组合导管滚压连接工艺研究[J]. 制造技术与机床,2024(7):144-148. [7] 刘彬,李晟,毛玉刚,等. TA15钛合金高温摩擦磨损性能研究[J]. 表面技术,2023,52(10):151-159. [8] 朱延松,卢文壮. 齿轮用TC21-DT钛合金表面稀土-硼共渗强化及其磨削加工研究[J]. 机械工程学报,2017,53(8):81. [9] 应扬,李磊,赵彬,等. 钛合金的摩擦磨损性能及其改善方法[J]. 有色金属材料与工程,2019,40(3):49-54. [10] 邹松华,王帅东,李曼,等. TC4钛合金电镀镍工艺及镀层性能[J]. 电镀与涂饰,2016,35(12):626-628. [11] 李聪,莫帆,肖辉,等. 钛合金的渗氮工艺及机理研究进展[J/OL]. 表面技术,1-17[2024-07-10]. http://kns.cnki.net/kcms/detail/50.1083.TG.20240311.1734.020.html. [12] 吴一若,谢峰,张月霞,等. TC4钛合金表面沉积CrAlSiN涂层的组织与性能[J]. 金属热处理,2022,47(6):202-207. [13] 杨荭培,王平,杨绍兰,等. 钛合金微弧氧化技术研究进展[J]. 钢铁钒钛,2024,45(1):40-48. [14] 周志强,郝娇山,宋文文,等. 钛合金表面等离子喷涂Al2O3-40%TiO2陶瓷涂层的高温摩擦磨损性能[J]. 表面技术,2023,52(12):351-359,368. [15] 冯秋元,郭佳林,李蒙,等. 钛合金电镀铬研究现状及应用[J]. 材料保护,2018,51(10):109-113. [16] 杜东兴,刘道新,孟保利,等. 喷丸、喷砂与HVOF WC-17Co涂层表面完整性对TC18钛合金疲劳性能的影响[J]. 航空材料学报,2013,33(5):13-21. [17] 刘昊. 某泵轴镀铬层出现宏观裂纹的分析与改进[J]. 机械工程师,2020(9):58-60.

下载:

下载: