Research on NC turning technology of tiny narrow groove

-

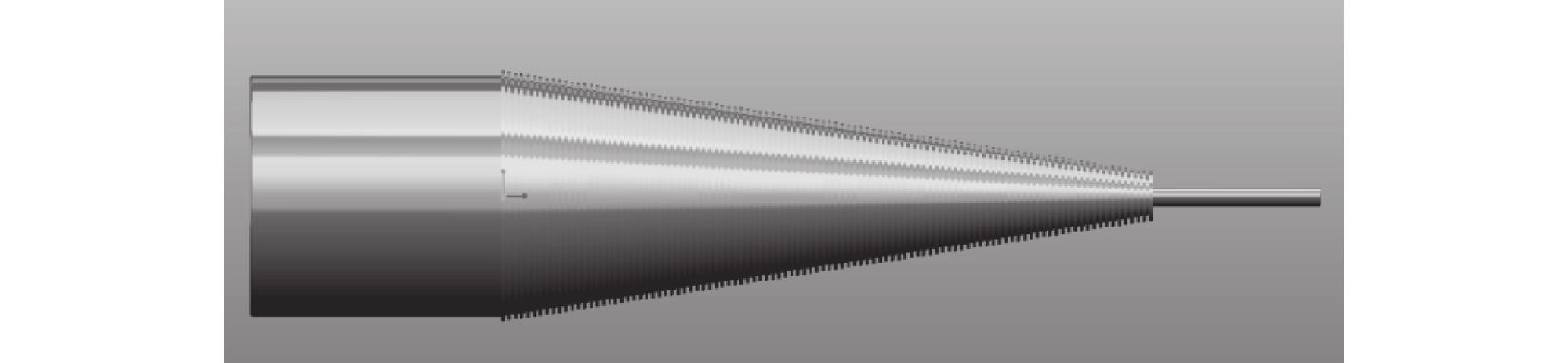

摘要: 以微小窄槽为研究对象,介绍了内型芯工件结构特点,从车削振动和锥度、微小窄槽车削、车削表面质量及编程效率等方面分析了工件的加工难点。编制了合理的数控车削加工工艺,设计了基于分离式可换刀头结构的微小窄槽专用车刀,在保证刀具刚性的情况下,通过三因素正交试验,确定了刀具的几何角度,并完成了专用车刀的制作。选用了合理的切削液,改善了已加工面的表面质量。运用宏程序方法进行高效数控编程,简化了加工程序,提高了生产效率。Abstract: Taking tiny narrow groove as the research object, the structure characteristics of Inner Core workpiece are introduced. The machining difficulties of the workpiece were analyzed from the aspects of turning vibration and taper, tiny narrow groove turning, turning surface quality and programming efficiency. A reasonable numerical control turning process has been worked out. A special turning tool for tiny narrow groove was designed based on the structure of separated replaceable tool head. On the premise of ensuring the rigidity of the tool, the geometric Angle of the tool was determined through three factors orthogonal test, and the special turning tool was prepared. Reasonable cutting fluid was chosen to improve the surface quality of the machined surface. Method of macroprogram was applied to finish NC program efficiently, which has simplified the machining program and improved the production efficiency.

-

Key words:

- tiny narrow groove /

- CNC turning /

- technology /

- turning tool /

- macroprogram

-

表 1 正交试验数据

运行顺序 影响因子 标准差 A

(前角)B

(副偏角)C

(主后角)1 1 1 1 0.001 152 2 1 2 2 0.000 839 3 1 3 3 0.001 316 4 2 1 2 0.000 651 5 2 2 3 0.000 517 6 2 3 1 0.001 351 7 3 1 3 0.000 744 8 3 2 1 0.001 238 9 3 3 2 0.001 385 表 2 正交试验分析结果

试验指标 水平 A

(前角)B

(副偏角)C

(主后角)槽宽 1 0.001 102 0.000 849 0.001 247 2 0.000 840 0.000 864 0.000 958 3 0.001 122 0.001 350 0.000 859 极差R 0.000 282 0.000 501 0.000 388 主次顺序 A>C>B 最优水平 A2 B1 C3 G97 S1500 M4 主轴转速 M98P1 换刀点 T0404 刀号 #1=2. 刀具初始位置 X 方向定位点赋值 #2=0.048 圆锥斜角,X 方向的每次步进叠加值 #3=0.2 纵向每次步进值赋值 #4=1.008 第一处槽切深 X 方向终点直径赋值 #5=-5.2 窄槽初始 Z 方向起始坐标点赋值 #6=1.108 第一处槽初次 X 方向切深直径值 #7=1.208 第一处槽初次 X 方向退刀点直径值 N50 G0 X#1 刀具快速到 X 方向定刀位置 Z#5 刀具快速到 X 方向定刀位置 G1 G99 X#6 F0.005 第一处槽开始加工到初始切深的直径 x#7 F0.01 第一处槽初次 X 方向退刀点直径值 G1 G99 X#4 F0.005 第一处槽切深 X 方向终点直径 G1 X#1 F6000 第一处槽切完后返回 X 方向定刀点 #1=#1 + #2 每次 X 方向定位值叠加 #5=#5 - #3 初次 Z 方向切槽后的叠加运算 #6=#6+#2 第一处槽初次 X 方向切深直径运算 #7=#7+#2 第一处槽初次 X 方向退刀点直径运算 #4=#4+# 2 第一处槽切深 X 方向终点直径运算 IF [#5 GE -25.8]GOTO50 Z≥-25.8 时,跳转 N50 继续执行 G0 X11. 快速退刀至直径11 mm 的坐标位置 M98P1 到安全换刀点 M01 选择停 -

[1] 钟海雄, 黄小霞, 梁庆. 槽类零件数控车加工工艺分析[J]. 装备制造技术,2020(5):276−278. [2] 余娟. 基于多特征叠加沟槽的数控车削实证研究[J]. 机械工程师,2020(11):140−145. [3] 陈诚, 顾晋, 王生怀. 淬硬钢密封槽高效加工工艺研究[J]. 组合机床与自动化加工技术,2021(2):107−109,113. [4] 王仁伟, 何玲, 邵芳. 环槽车削加工工艺参数优化[J]. 组合机床与自动化加工技术,2016(11):112−114,118. [5] 沈国祥. 数控车床沟槽件加工工艺设计与实践[J]. 机械制造与自动化,2013,42(3):63−66. doi: 10.3969/j.issn.1671-5276.2013.03.022 [6] 吴卫. 高精度环形槽的车削方法[J]. 装备制造技术,2016(4):132−133,140. doi: 10.3969/j.issn.1672-545X.2016.04.041 [7] 凌平, 程学森, 陈伟. 15-5PH不锈钢深腔薄壁耳片槽车削加工工艺[J]. 工具技术,2019,53(3):84−88. [8] 张益方, 诸全兴, 侯慧人, 等. 金属切削手册[M]. 4版. 上海, 上海科学技术出版社, 2013: 236-237. [9] 盖立武, 刘斌, 顾星, 等. 基于宏程序的变距螺杆车削加工技术研究[J]. 机械工程与自动化,2020(5):121−125. doi: 10.3969/j.issn.1672-6413.2020.05.049 [10] 李应峰, 宋琳琛. 宏程序在数控车削加工中的应用[J]. 山东工业技术,2019(2):12−28. -

下载:

下载: