Analysis of drilling parameters on drilling quality of carbon fiber reinforced plastics

-

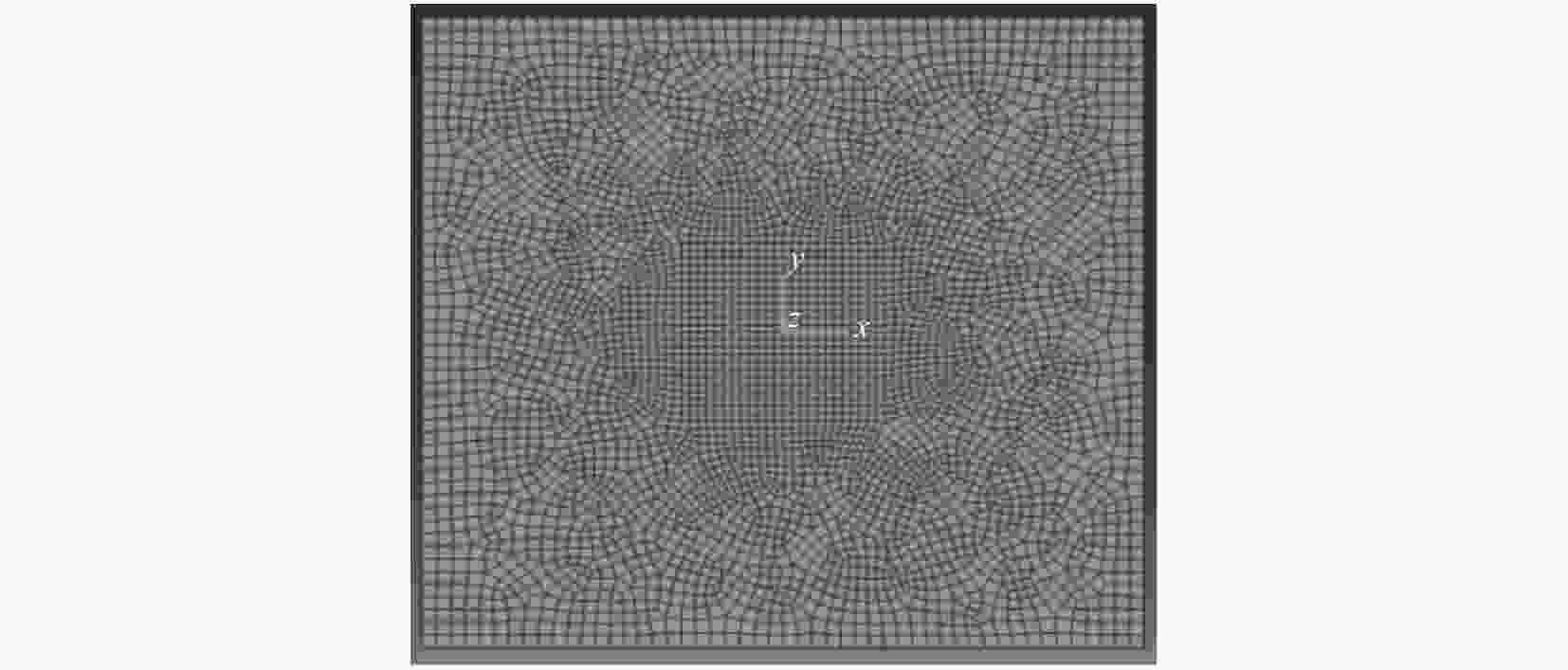

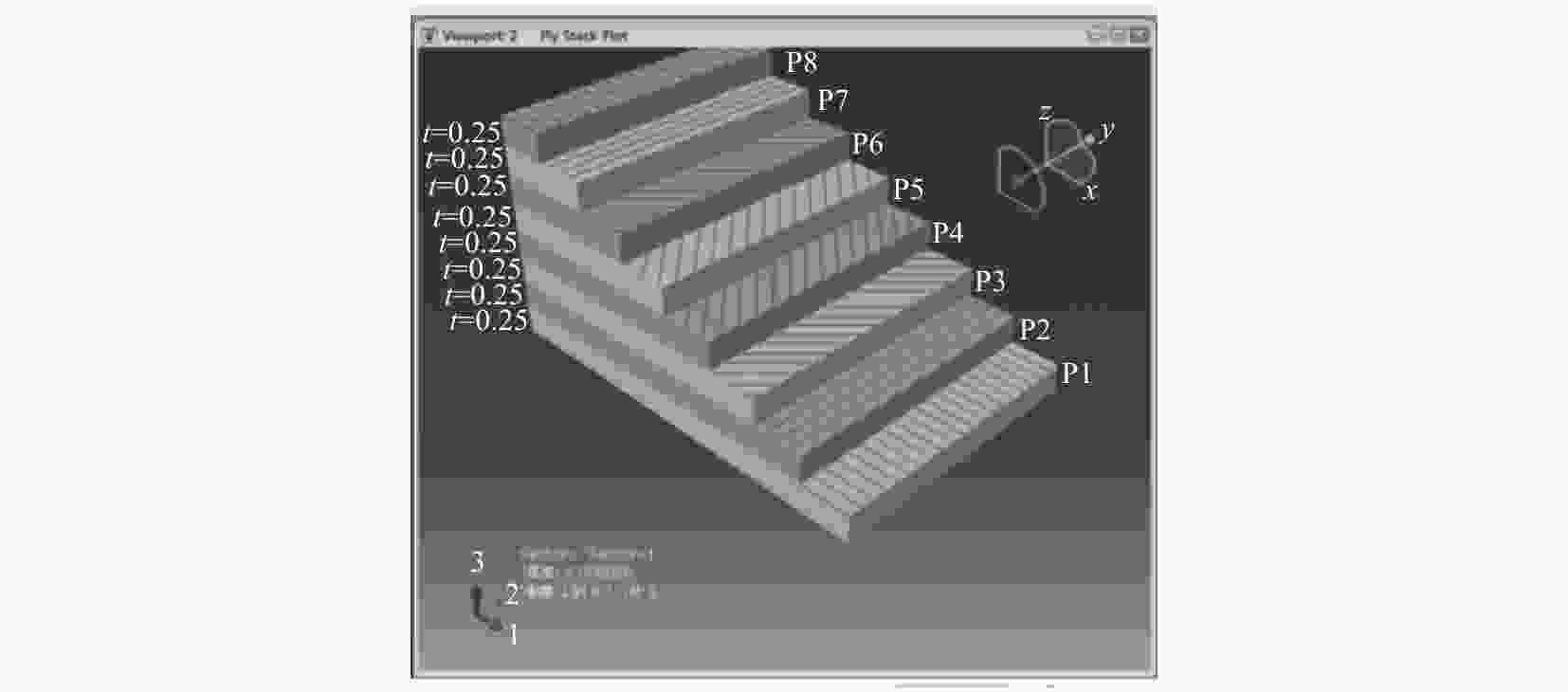

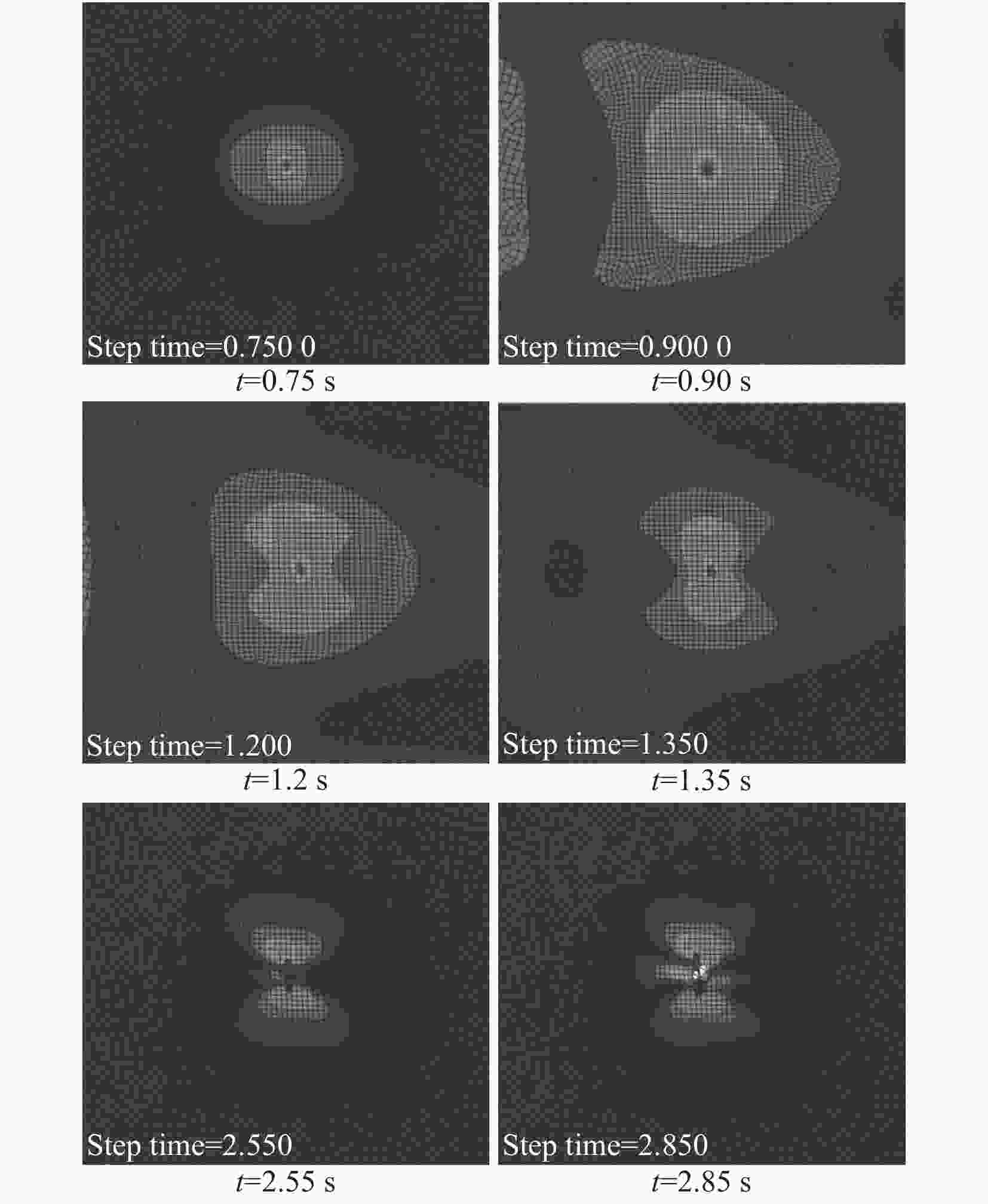

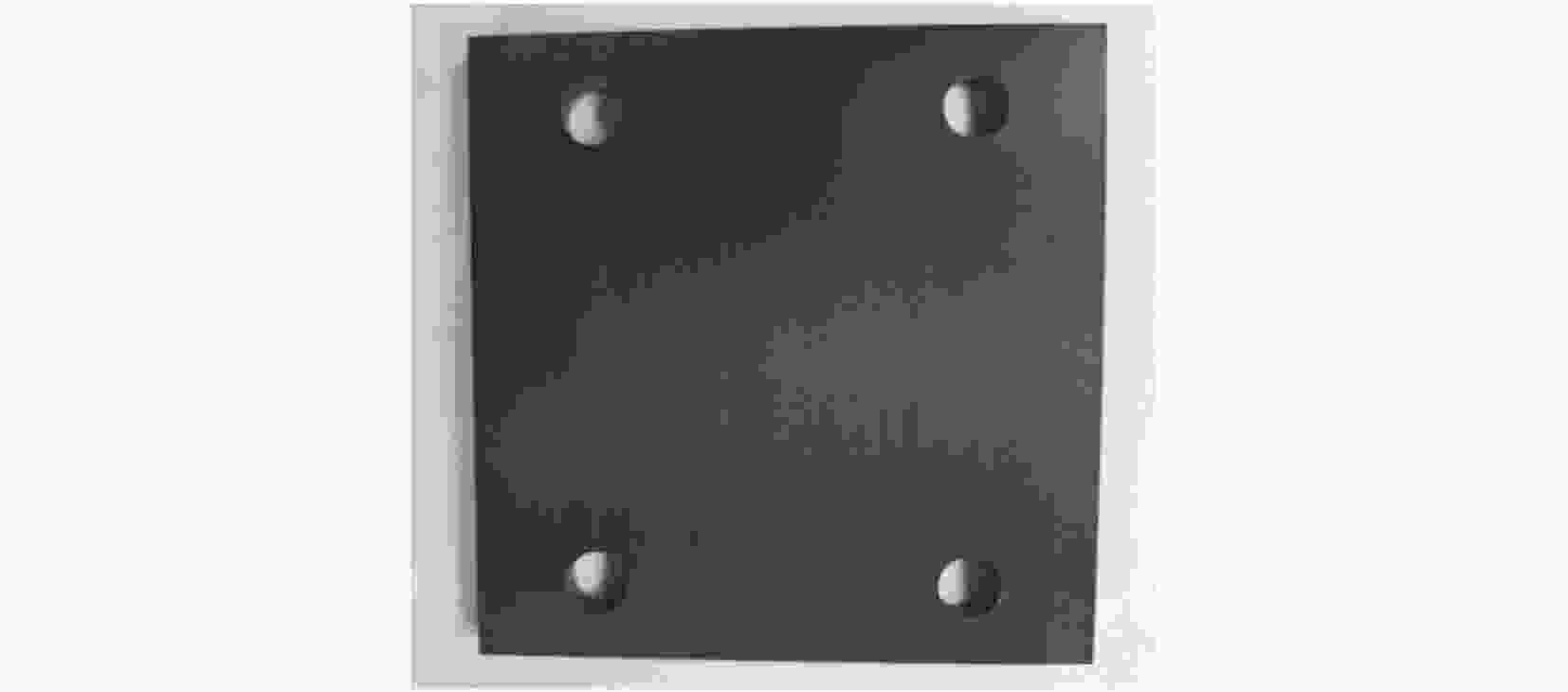

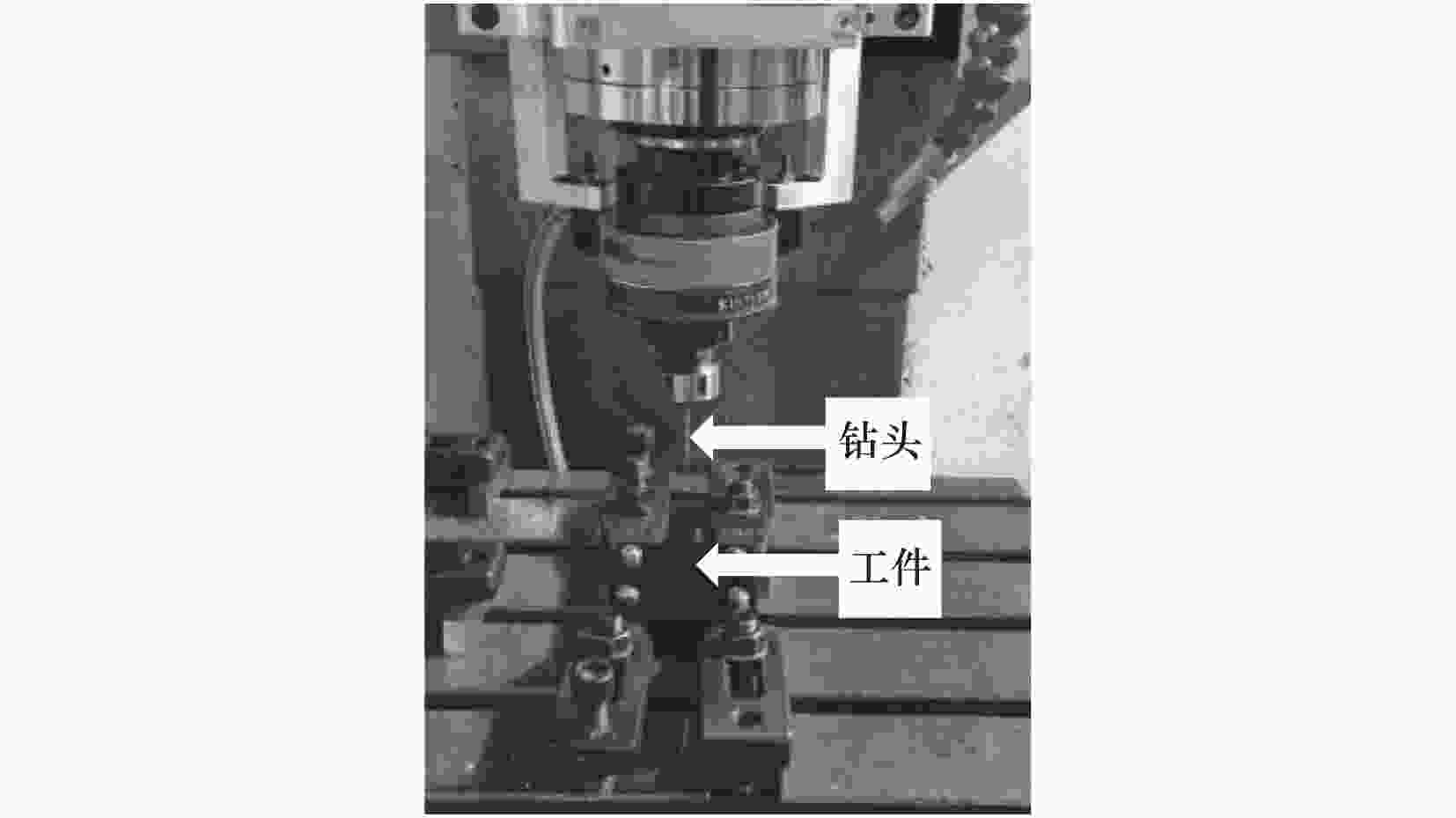

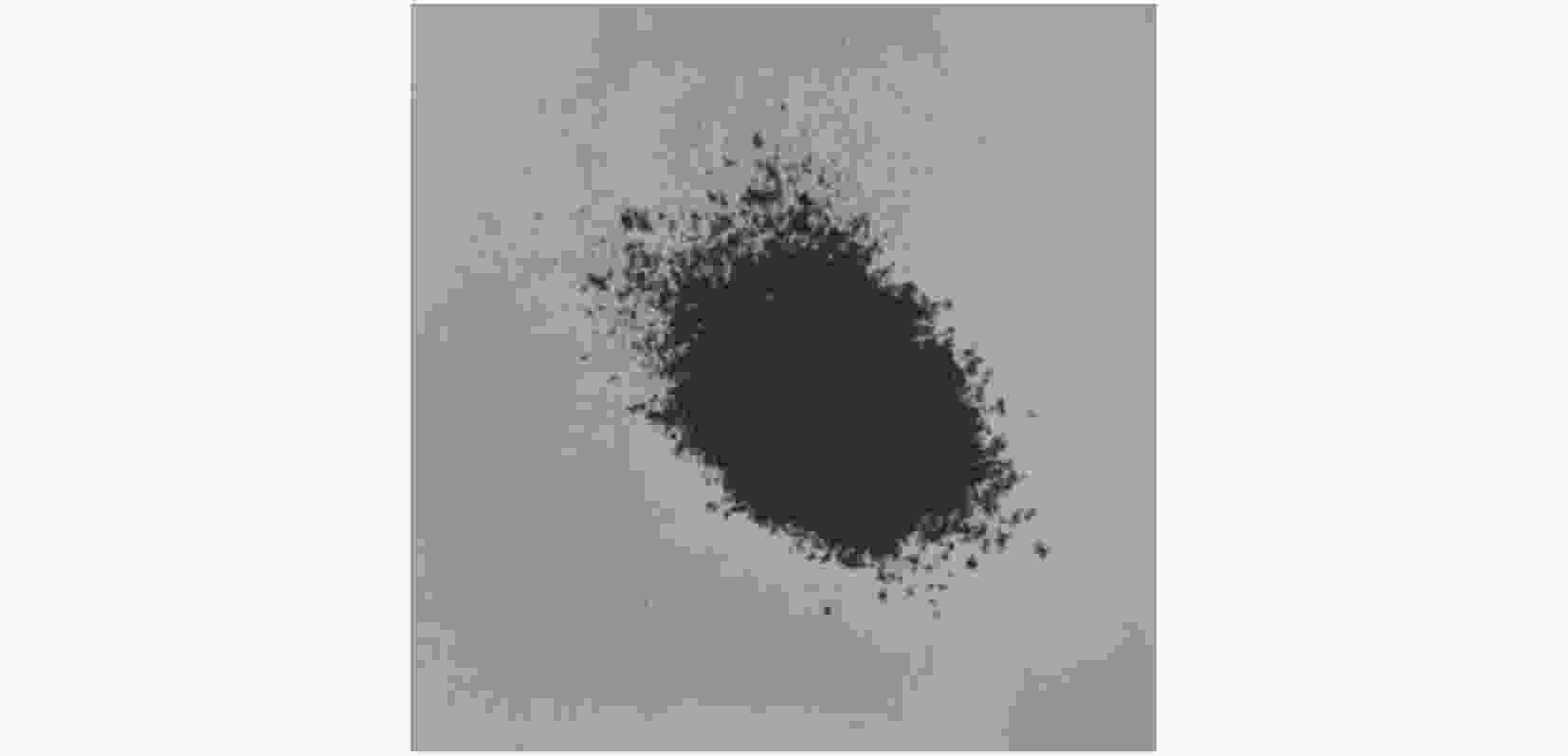

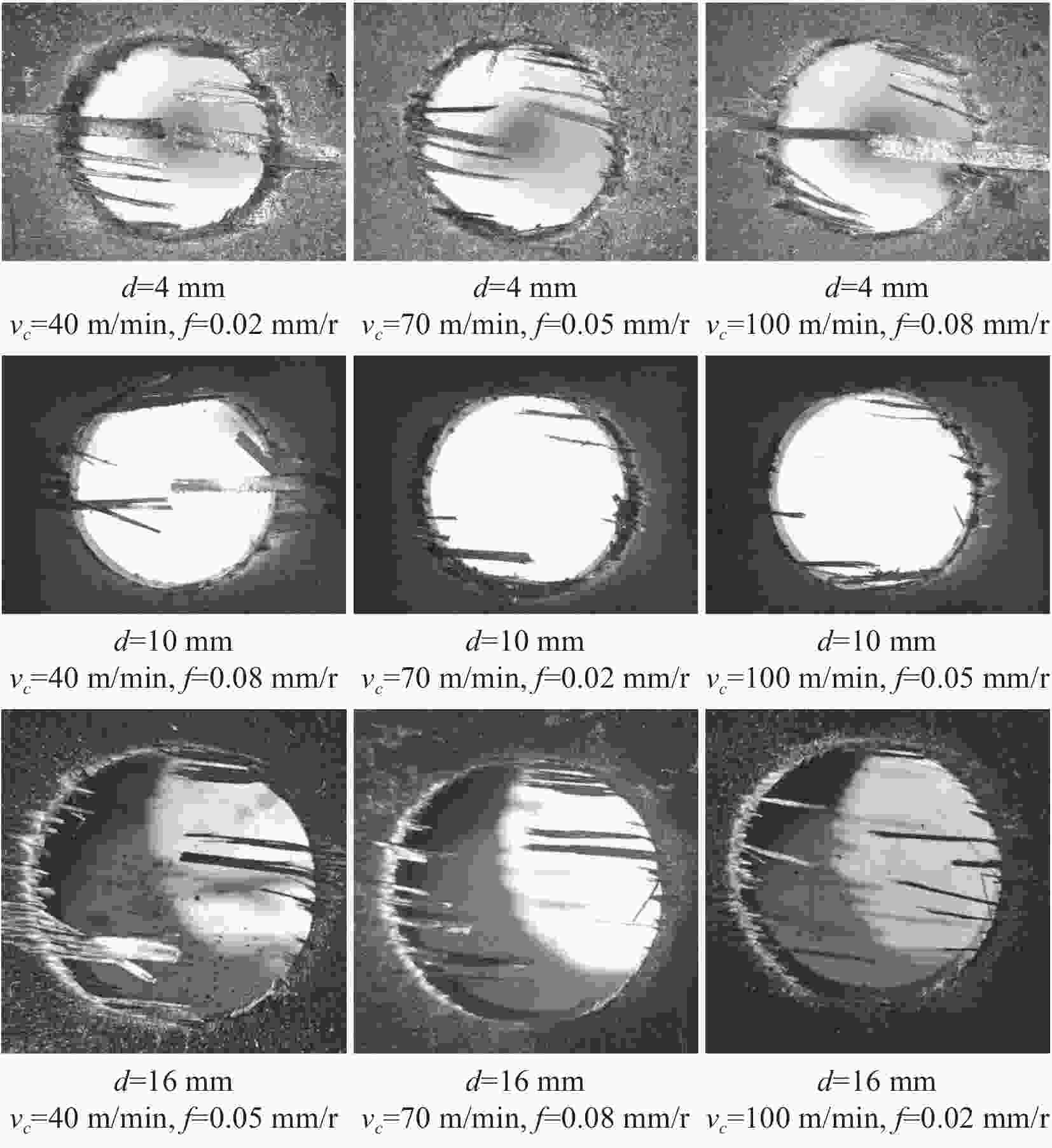

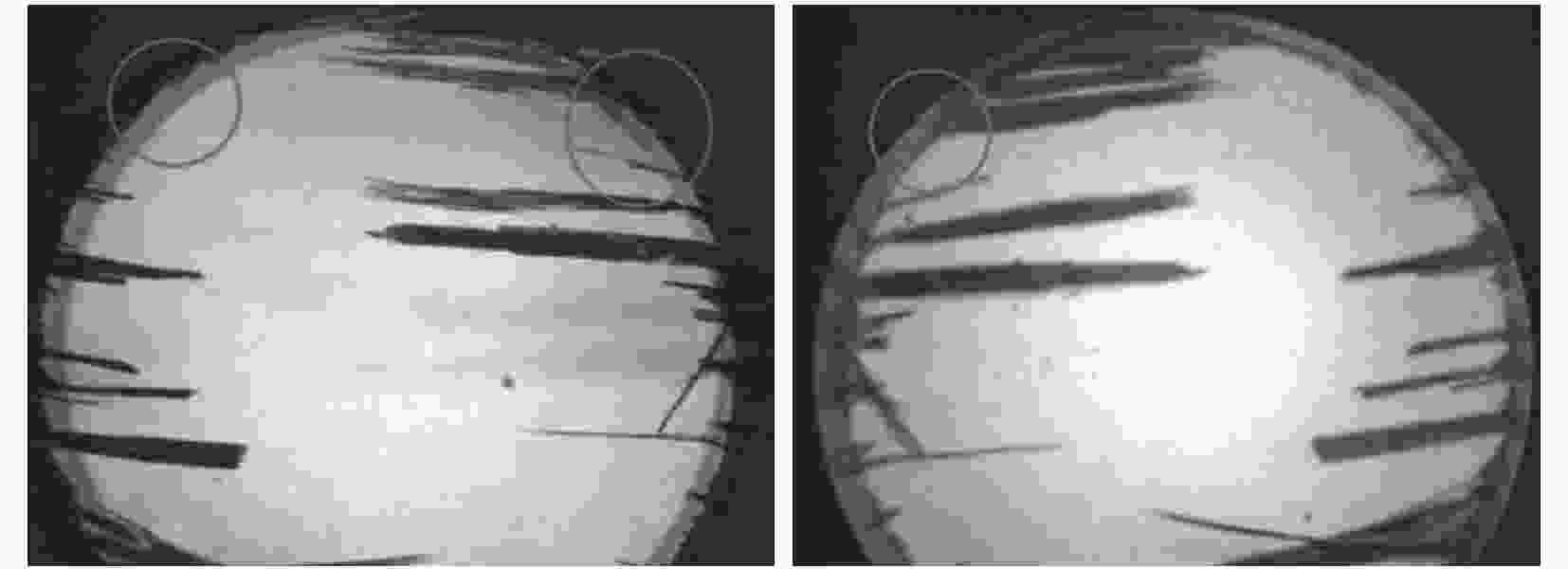

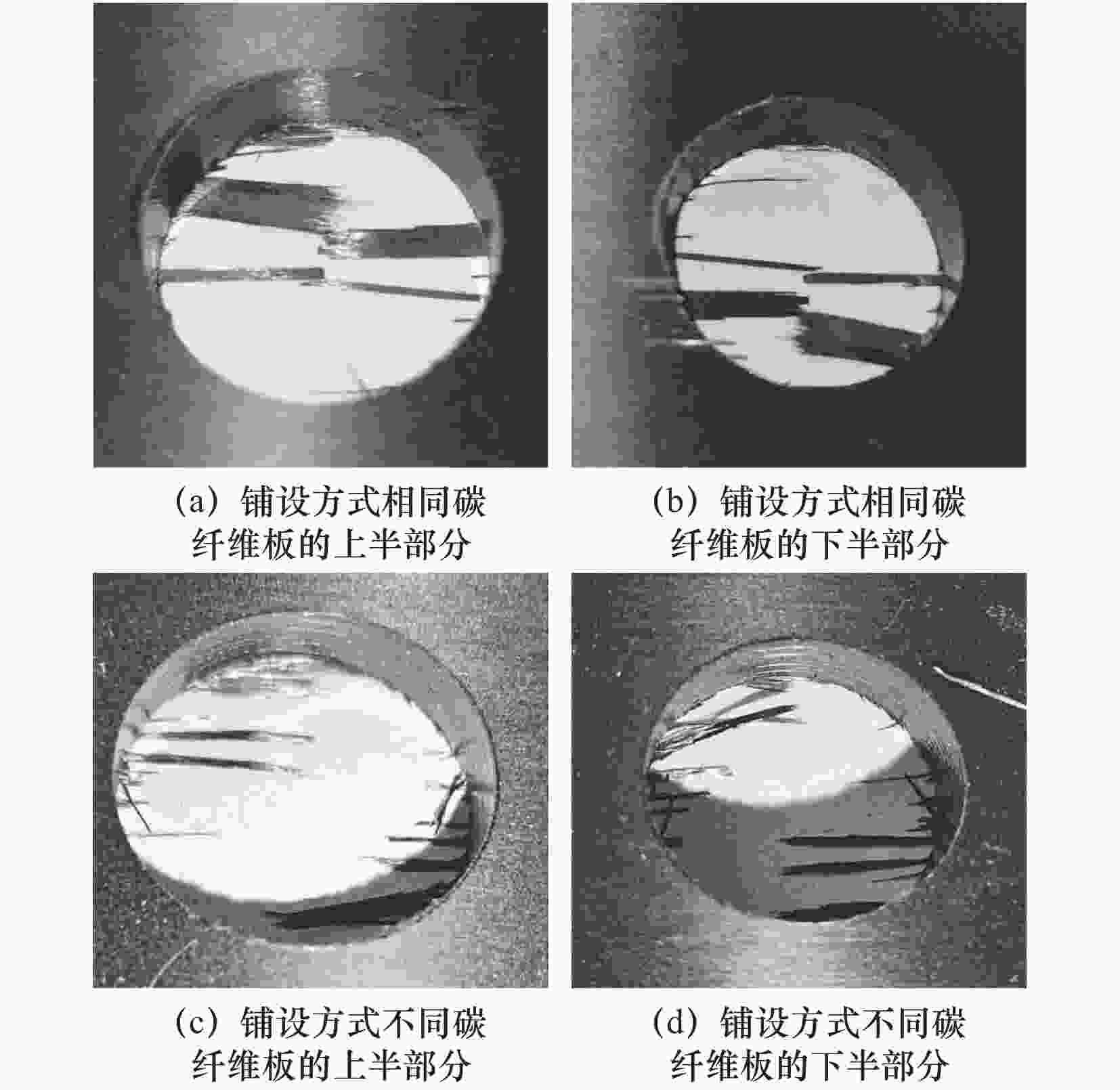

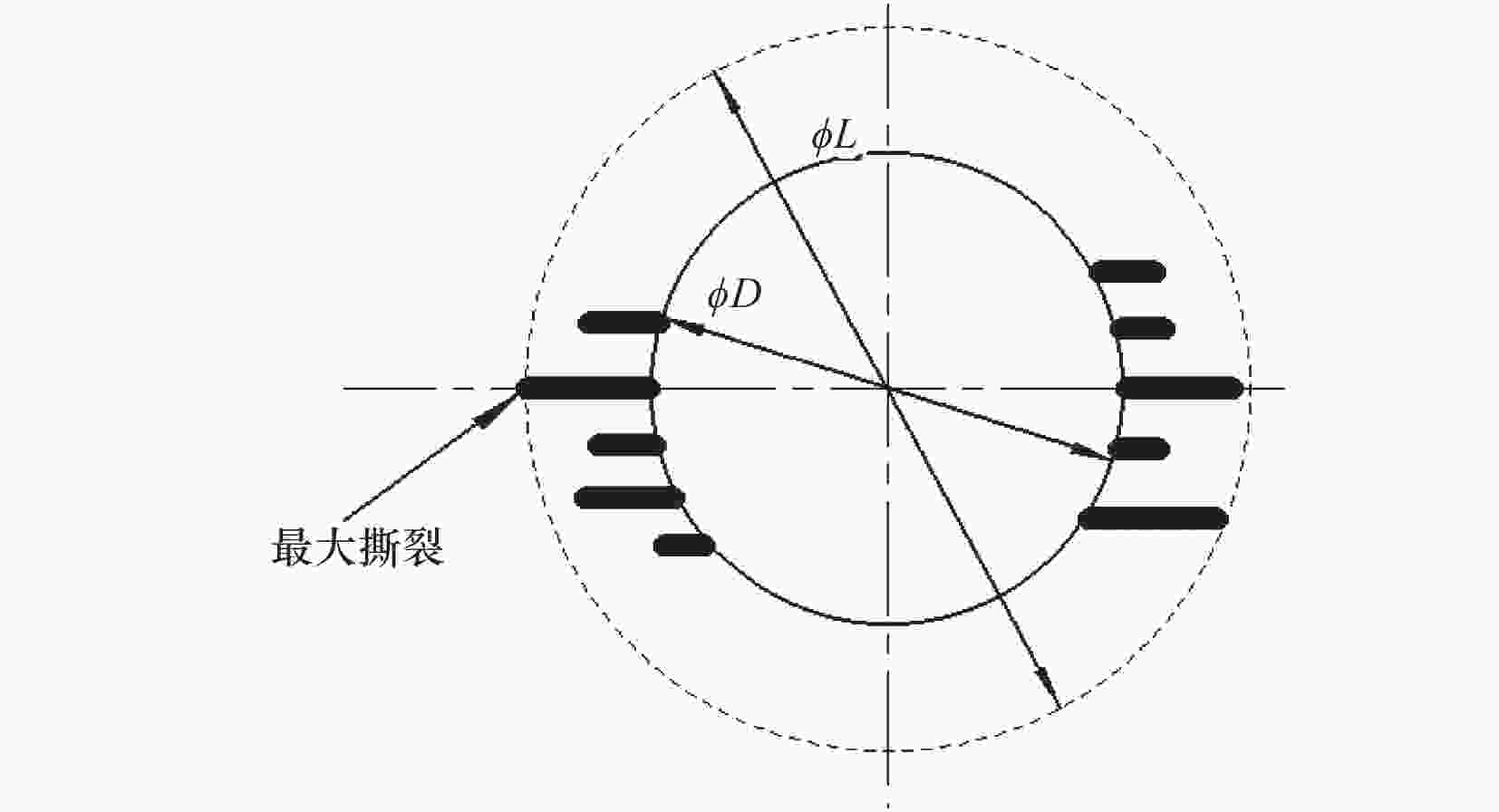

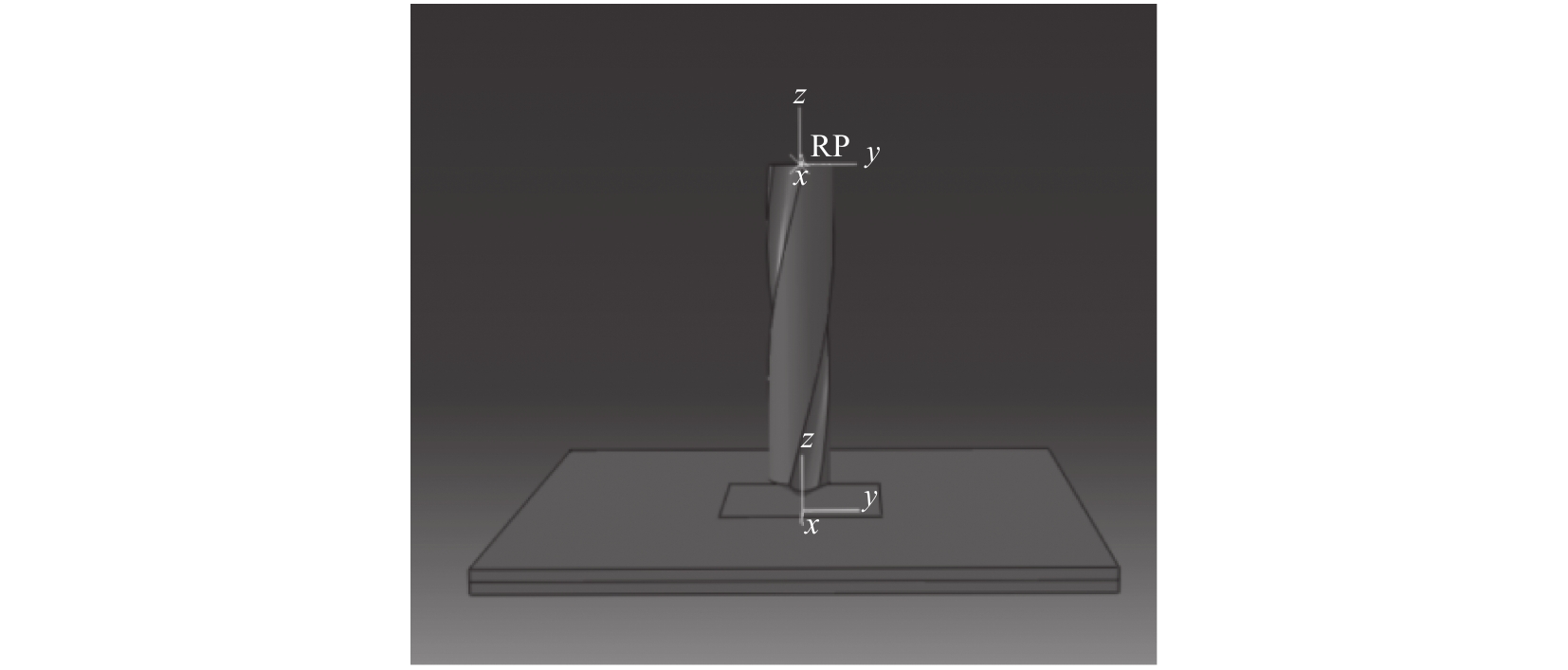

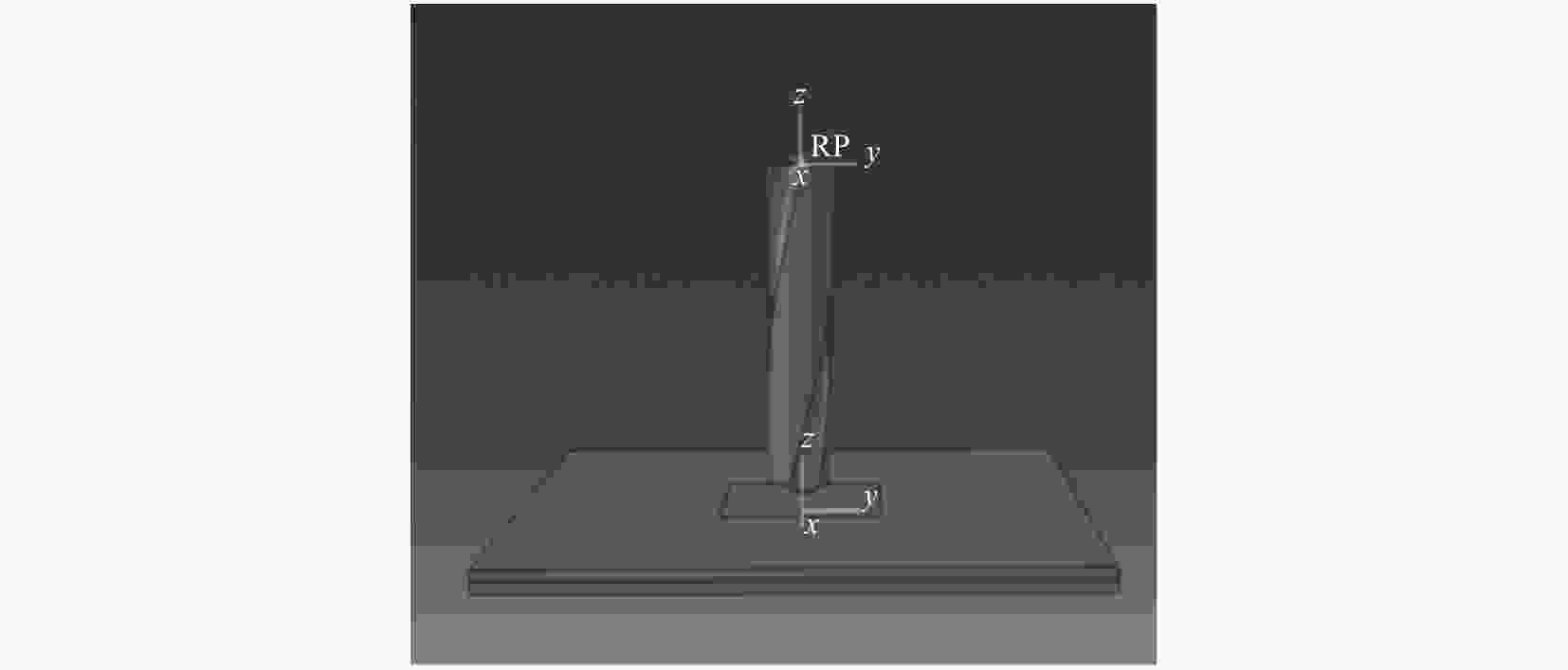

摘要: 碳纤维复合材料(CFRP)由于其层间强度低,各向异性等特点,极易出现加工损伤,而钻削参数的选取,对钻孔质量有着很大的影响。利用有限元软件建立钻削T300碳纤维复合材料仿真模型,选择不同切削用量进行钻削加工仿真,分析切屑及其形成原因。采用正交试验法进行钻削加工试验,将得到的钻孔毛刺、撕裂、分层损伤和孔壁损伤等几种损伤试验结果,与仿真结果进行对比验证并分析其产生原因。结果表明:对T300碳纤维复合材料钻孔时,孔出口处撕裂缺陷远大于孔入口处缺陷,即入口处钻孔质量要好于出口处钻孔质量。对孔出、入口处撕裂值影响程度最大的是钻头直径,切削速度次之,进给量影响最小;而对孔径尺寸误差影响最大的是钻头直径,进给量次之,切削速度影响最小。Abstract: Carbon fiber reinforced plastics (CFRP) have the characteristics of low interlayer strength and complex anisotropy, which are prone to machining damage. The selection of cutting parameters has a great influence on the quality of drilling. The finite element software was used to establish a machining simulation model for drilling T300 carbon fiber reinforced plastics, and different cutting parameters were selected for drilling simulation, and the chips and their formation reasons were analyzed. Orthogonal test method is selected for drilling processing test. The obtained damage test results such as burr, tearing, delamination damage and hole wall damage are compared with the simulation results to verify and analyze their causes. The results show that when drilling the T300 carbon fiber composite the tear defects at the exit of the hole are much larger than those at the entrance of the hole. That is, the quality of the entrance drilling is better than that of the exit drilling. The largest impact on the exit and the entrance tear value is the diameter of the drill bit, the cutting speed is the second, and the feed rate has the least effect. However, the diameter of the drill bit has the greatest influence on the hole size error, followed by the feed rate, and the cutting speed has the least effect.

-

Key words:

- drill /

- carbon fiber reinforced plastics /

- drilling quality /

- drilling parameters

-

表 1 刀具物理性能参数表

牌号 硬度/

HRA抗弯强度/

MPa密度/

(g/cm3)杨氏模量/

(kN/mm2)热膨胀系数/

×10−6 ℃抗压强度/

MPaYG8 89.5 1 600 14.5 600 4.5 4 470 表 2 工件材料物理性能参数表

材料 密度ρ/(kg/mm3) 强度σ/GPa 弹性模量E/GPa 碳纤维(T300) 1.75 3.59~7.00 225~228 环氧树脂 1.1~1.3 0.060~0.095 3~4 单向CFRP 1.6 1.5(纵向)

0.06(横向)134(纵向)

8.6(横向)表 3 三维工程常数材料本构模型参数表

杨氏模量E/MPa 泊松比γ 剪切模量G/MPa 1 144 000 0.312 4 680 2 9 300 0.312 4 680 3 9 300 0.320 4 000 表 4 T300碳纤维复合材料的Hashin损伤参数表

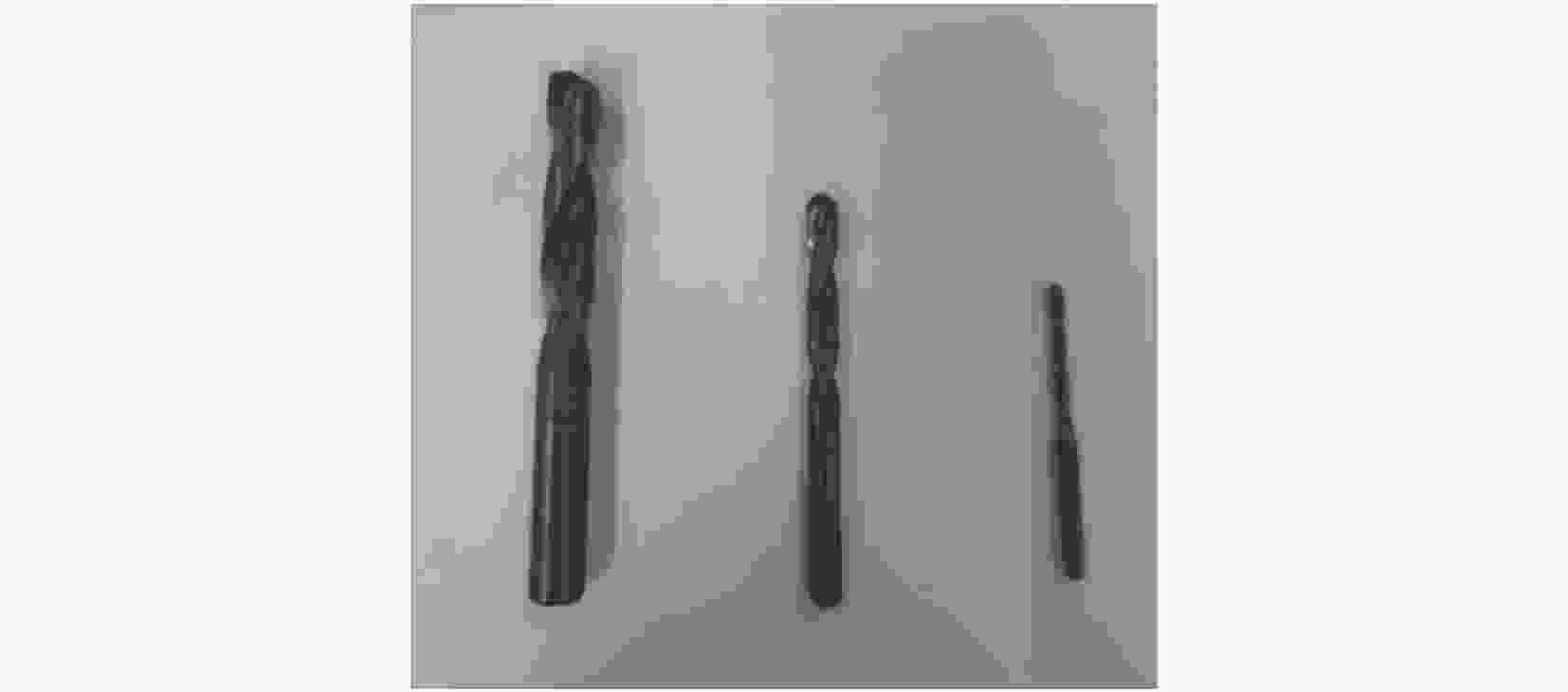

拉伸强度/MPa 压缩强度/MPa 剪切强度/MPa 横向 53.8 232 90 纵向 1 633 1 021 80.4 表 5 外冷型整体硬质合金麻花钻参数

钻头直径d/mm 4、10、16 顶角Ф/(°) 140 螺旋角β/(°) 30 铲磨后角/(°) 8~10 有效刃长/mm 24 表 6 钻孔正交试验参数

钻头直径d /mm 切削速度vc /(m/min) 进给量f /(mm/r) 1 4 40 0.02 2 4 70 0.05 3 4 100 0.08 4 10 40 0.05 5 10 70 0.08 6 10 100 0.02 7 16 40 0.08 8 16 70 0.02 9 16 100 0.05 表 7 孔出口处最大撕裂值正交试验结果及极差分析

序号 钻头直径

d/mm切削速度

vc/(m/min)进给量

f/(mm/r)出口处的最大

撕裂值/μm1 1 1 1 681.82 2 1 2 2 694.79 3 1 3 3 733.92 4 2 1 2 1 257.43 5 2 2 3 1 532.31 6 2 3 1 1 362.56 7 3 1 3 1 505.42 8 3 2 1 1 284.42 9 3 3 2 2 126.07 K1 2 110.53 3 444.67 3 328.80 K2 4 152.30 3 511.52 4 078.29 K3 4 915.91 4 222.55 3 771.65 k1 703.51 1 148.22 1 109.60 k2 1 384.10 1 170.51 1 359.436 k3 1 638.63 1 407.52 1 257.22 R 935.13 259.30 147.62 因素 主→次 d>vc>f 本次试验的最优方案:d1vc1f1 表 8 孔入口处最大撕裂值正交试验结果及极差分析

序号 钻头直径

d/mm切削速度

vc/(m/min)进给量

f/(mm/r)入口处的最大

撕裂值/μm1 1 1 1 214.73 2 1 2 2 260.76 3 1 3 3 278.64 4 2 1 2 281.11 5 2 2 3 365.64 6 2 3 1 289.96 7 3 1 3 526.06 8 3 2 1 502.75 9 3 3 2 624.31 K1 754.04 1 021.90 1 007.44 K2 936.71 1 053.47 1 166.18 K3 1 653.12 1 192.91 1 170.34 k1 251.35 340.63 335.81 k2 312.24 351.16 388.73 k3 551.04 397.64 390.11 R 299.69 57.01 54.30 因素 主→次 d>vc>f 本次试验的最优方案:d1vc1f1 表 9 孔径尺寸误差正交试验结果及极差分析

序号 钻头直径

d/mm切削速度

vc/( m/min)进给量

f/(mm/r)孔径尺寸

误差值/μm1 1 1 1 2.30 2 1 2 2 7.36 3 1 3 3 8.74 4 2 1 2 184.93 5 2 2 3 189.04 6 2 3 1 181.24 7 3 1 3 365.59 8 3 2 1 355.58 9 3 3 2 360.78 K1 18.40 552.82 539.12 K2 555.21 551.98 553.07 K3 1 081.95 550.76 563.37 k1 6.13 184.27 179.71 k2 185.07 183.99 184.36 k3 360.65 183.57 187.79 R 354.52 0.7 8.08 因素 主→次 d>f>vc 本次试验的最优方案:d1vc3f1 -

[1] 安立宝, 张迎信. 碳纤维复合材料钻削仿真及轴向力预测[J]. 机械科学与技术, 2018, 37(10): 1551-1558. [2] 曹增强. 应对我国大飞机研制的装配连接技术[J]. 航空制造技术, 2009(2): 88-91. doi: 10.3969/j.issn.1671-833X.2009.02.019 [3] Tsao C, Hong H C. Taguchi analysis of delamination associated with various drill bits in drilling of polymer material[J]. International Journal of Machine Tools and Manufacture, 2004, 44(10): 1085-1090. [4] Gaitonde V N, Karnik S R, Rubio J C, et al. Analysis of parametric influence on delamination in high-speed drilling of carbon fiber reinforced plastic composites[J]. Journal of Materials Processing Tech., 2008, 203(1-3): 431-438. doi: 10.1016/j.jmatprotec.2007.10.050 [5] 孙鸿洋, 李皓, 秦旭达, 等. 碳纤维复合材料钻孔加工表面影响层厚度研究[J]. 机械科学与技术, 2019, 8(1): 1-6. [6] 林盛坤, 林有希, 林华. 碳纤维复合材料钻削孔分层影响分析[J]. 工具技术, 2015, 49(6): 30-36. doi: 10.3969/j.issn.1000-7008.2015.06.007 [7] 李远霄, 焦锋, 张世杰, 等. 高低频复合振动钻削CFRP/钛合金叠层结构试验[J]. 航空学报, 2021, 42(10): 344-357. [8] 王共冬, 种强, 周丽, 等. 铺层顺序对碳纤维复合材料钻削分层制孔的影响[J]. 航空制造技术, 2017(7): 101-104. [9] 贾振元, 毕广健, 王福吉, 等. 碳纤维增强树脂基复合材料切削机理研究[J]. 机械工程学报, 2018, 54(23): 199-208. [10] Onawumi P Y, Roy A, Silberschmidt V V, et al. Ultrasonically assisted drilling of aerospace CFRP/Ti stacks[J]. Procedia CIRP on SciVerse ScienceDirect, 2018, 77: 383-386. doi: 10.1016/j.procir.2018.09.041 [11] Hussein R, Sadek A, Elbestawi M A, et al. Low-frequency vibration-assisted drilling of hybrid CFRP/Ti6Al4V stacked material[J]. The International Journal of Advanced Manufacturing Technology, 2018, 98(9): 2801-2817. [12] Jia Z, Chen C, Wang F, et al. Experimental study on drilling temperature and hole quality in drilling of carbon fiber reinforced plastic/titanium stacks[J]. Archive Proceedings of the Institution of Mechanical Engineers, Part C:Journal of Mechanical Engineering Science, 2020, 234(13): 2662-2672. doi: 10.1177/0954406220908617 [13] Haszin Z. Failure criteria for unidirectional fiber composites[J]. Journal of Applied Mechanics ,1980, 47(2): 329-334. [14] 张俊麒. 碳纤维复合材料钻削仿真试验研究[D]. 太原: 中北大学, 2018. -

下载:

下载: