Temperature simulation of ultrasonic assisted cutting of three-dimensional SiCp/Al composites

-

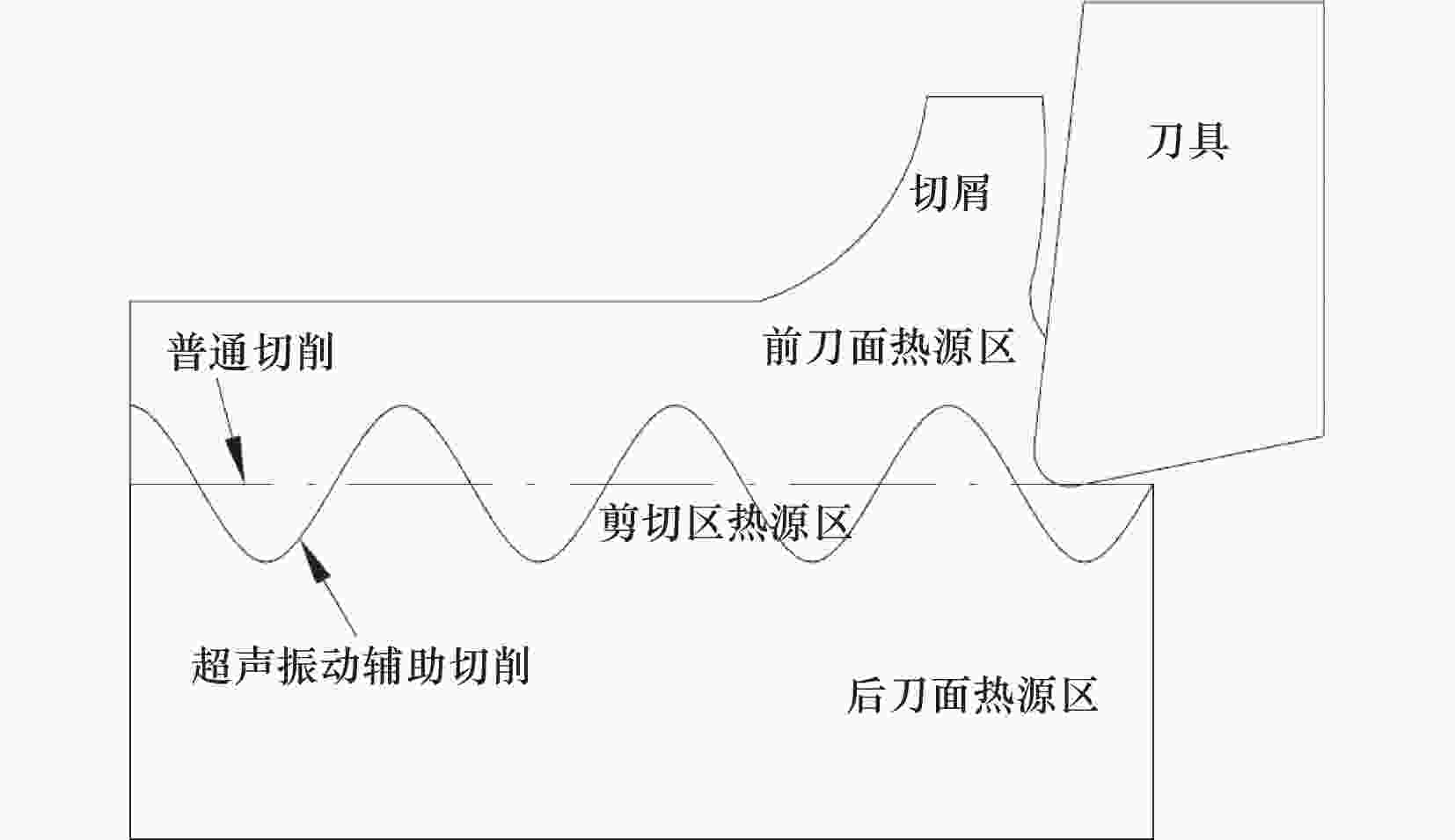

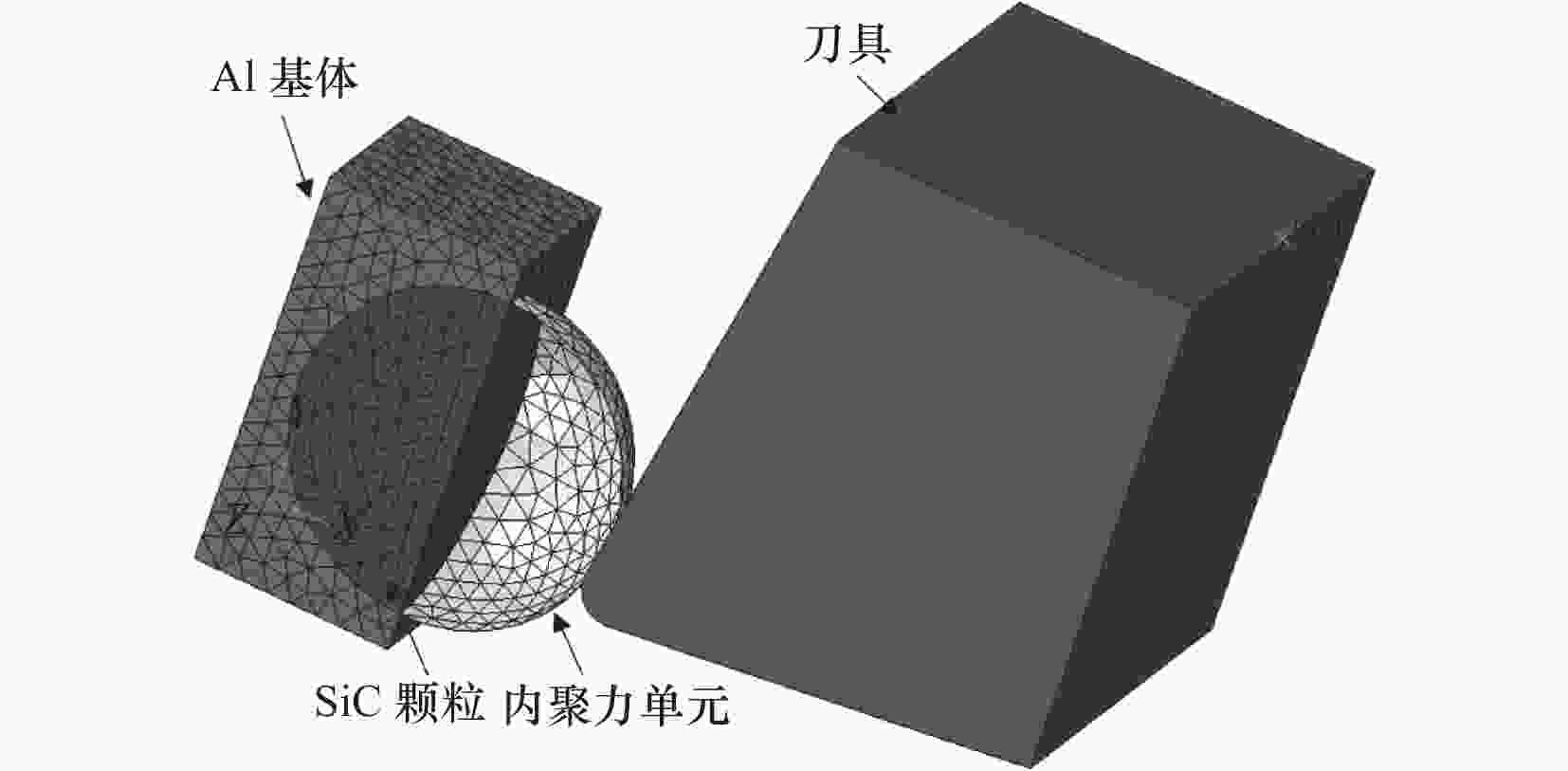

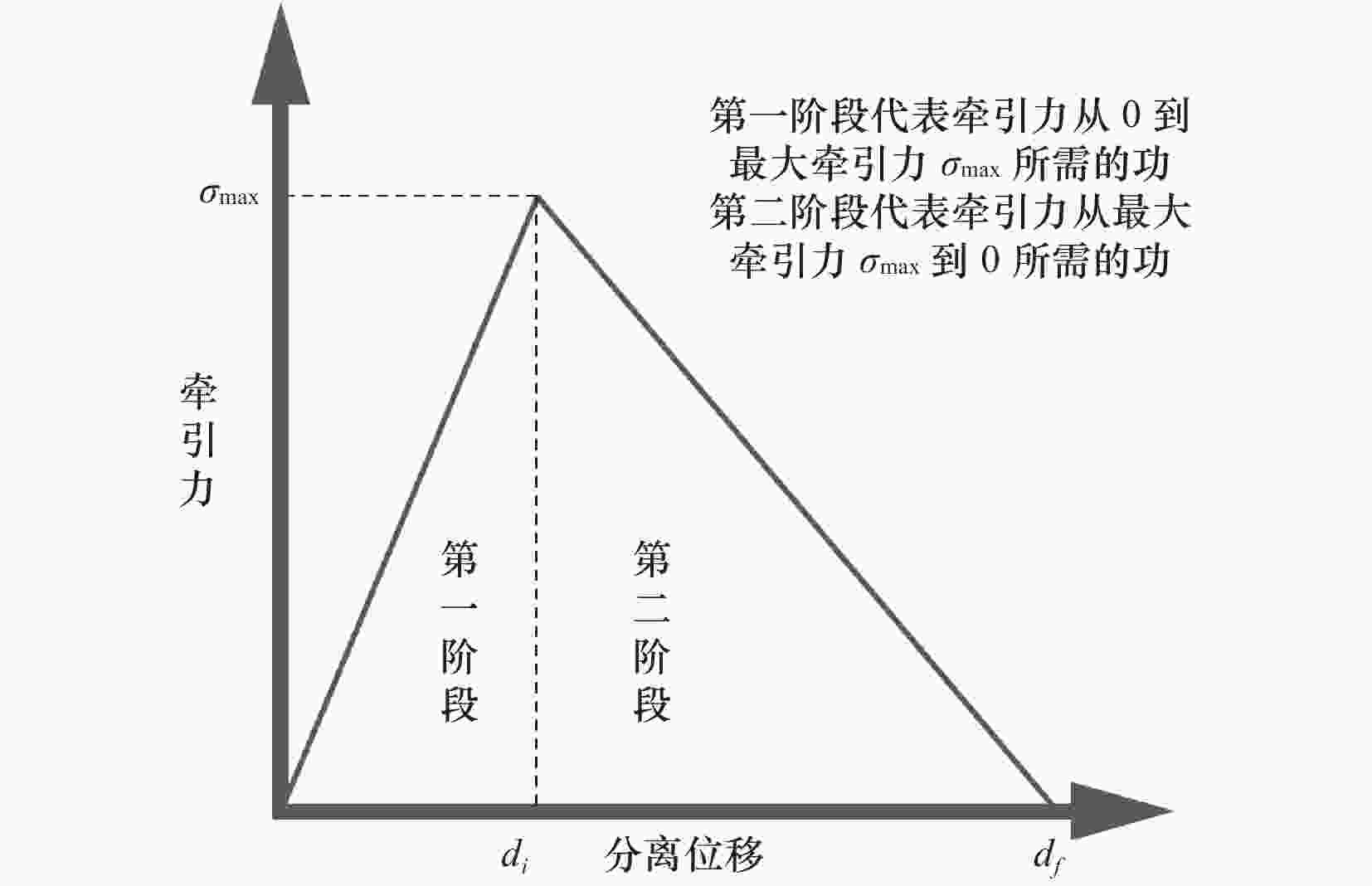

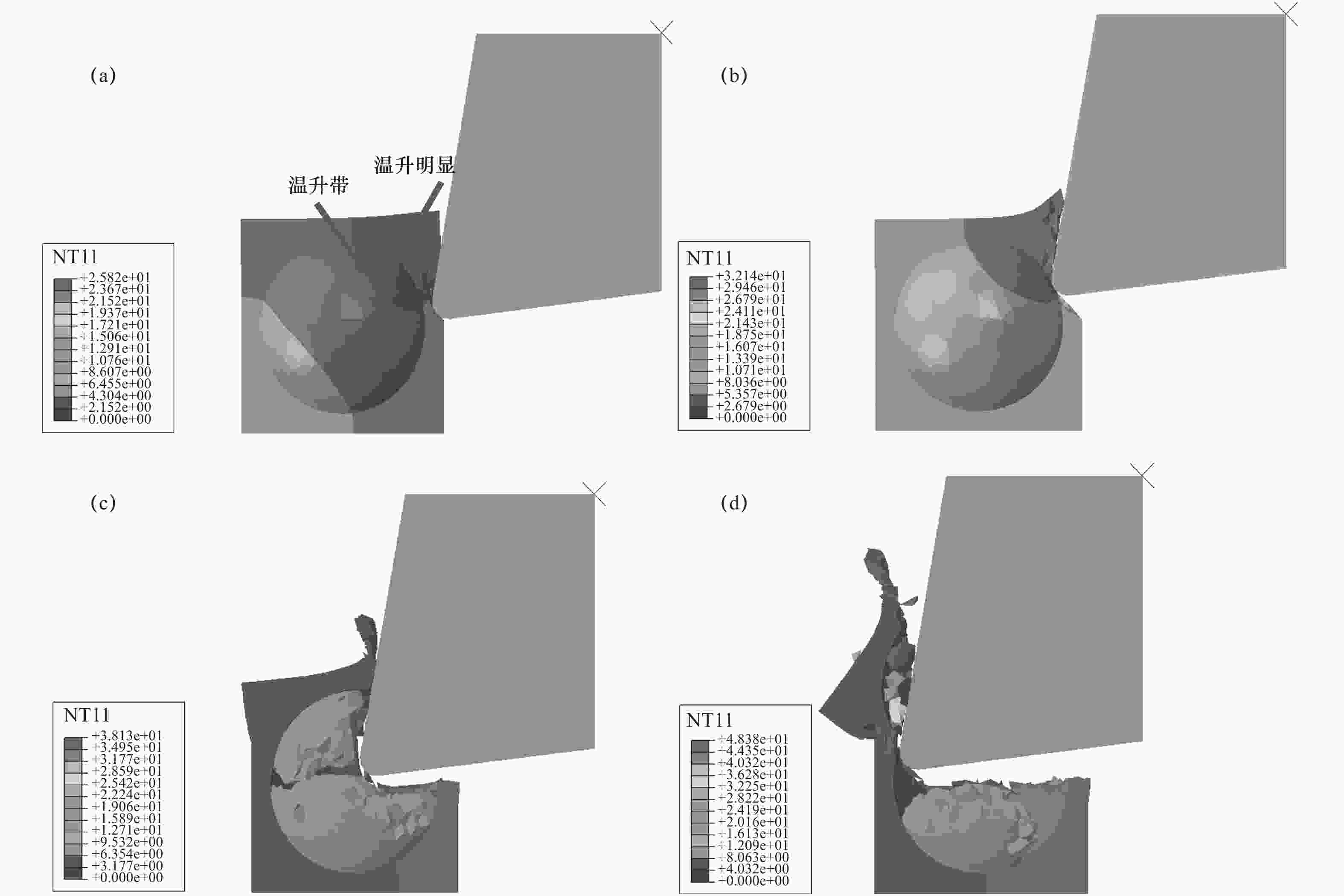

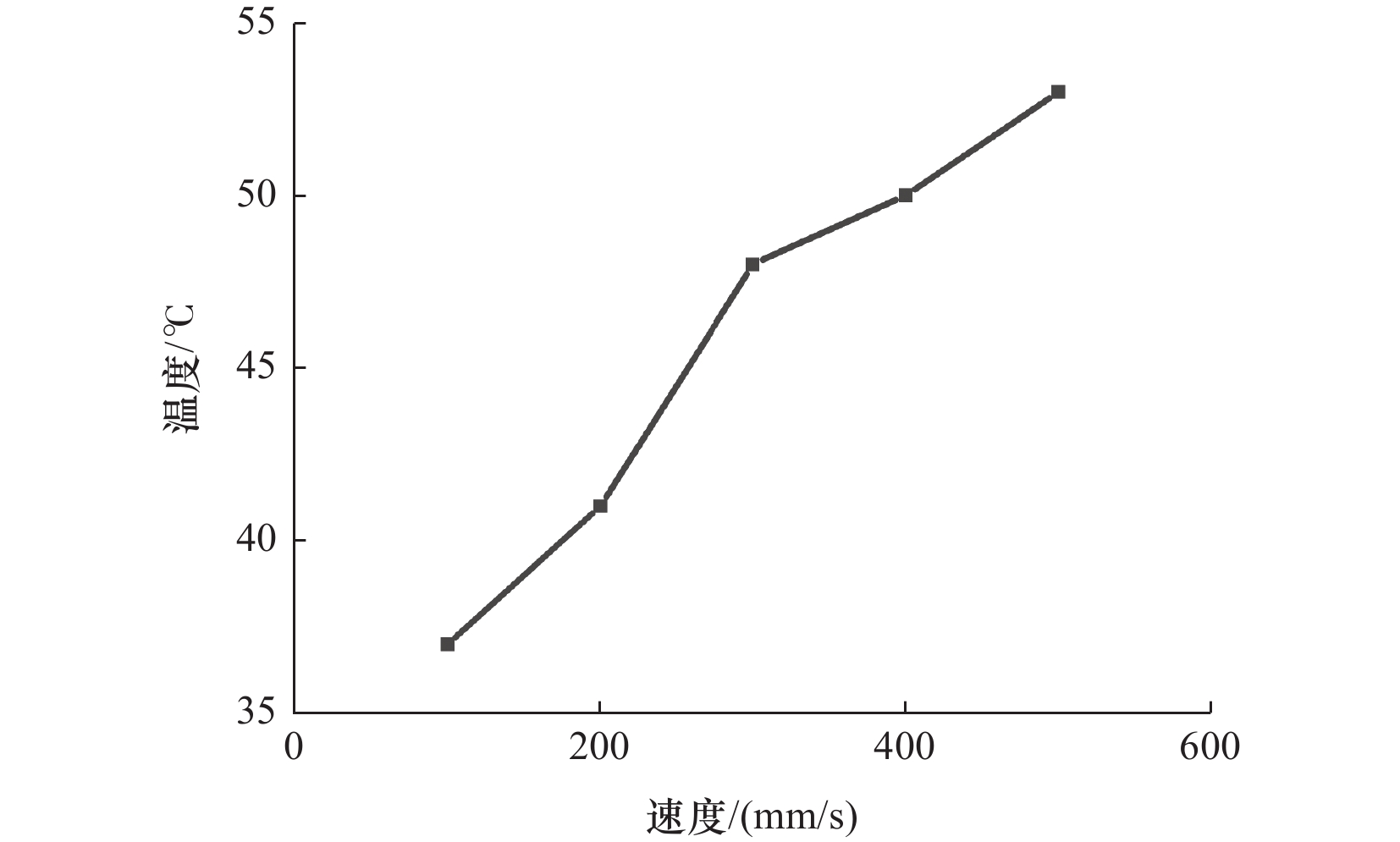

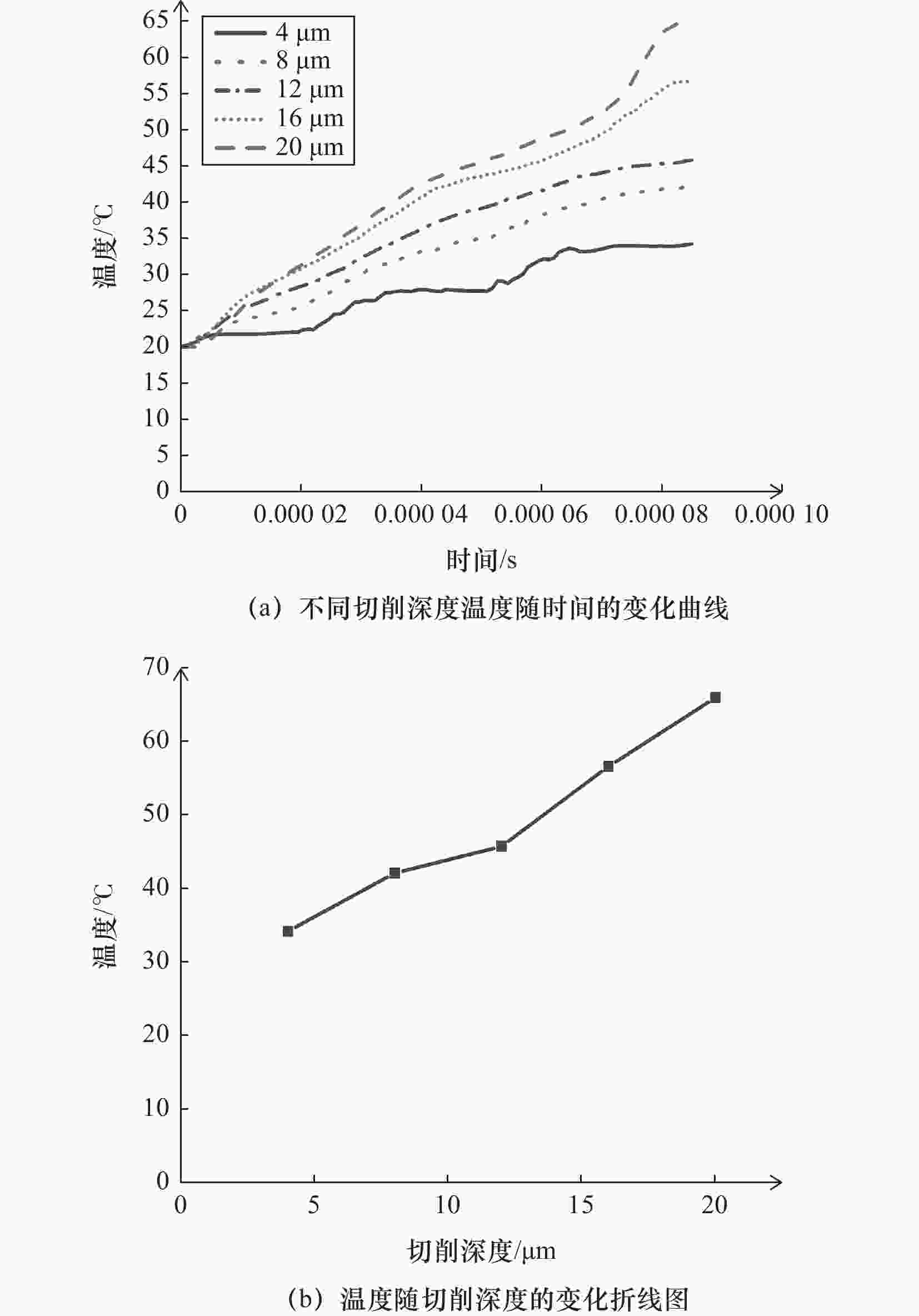

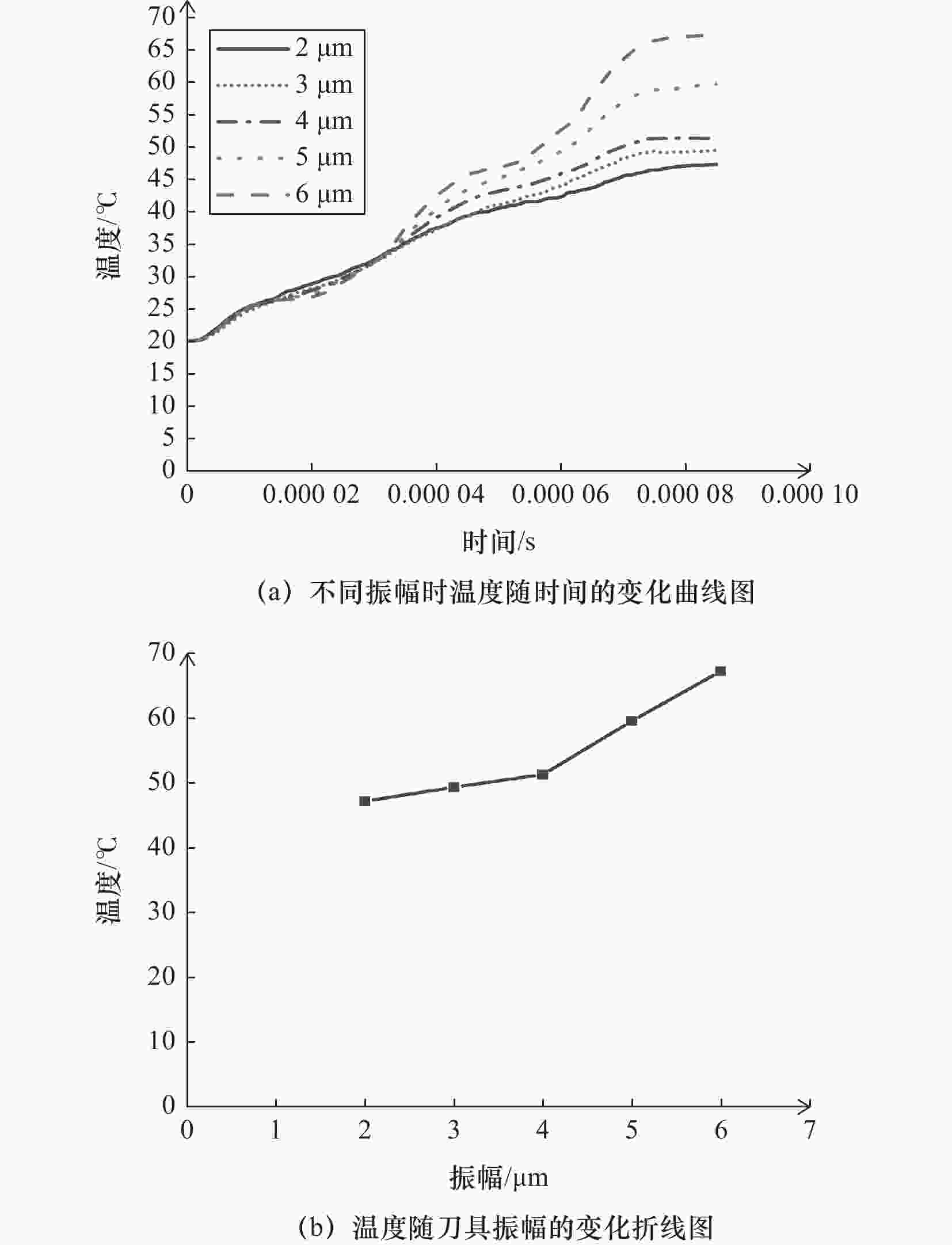

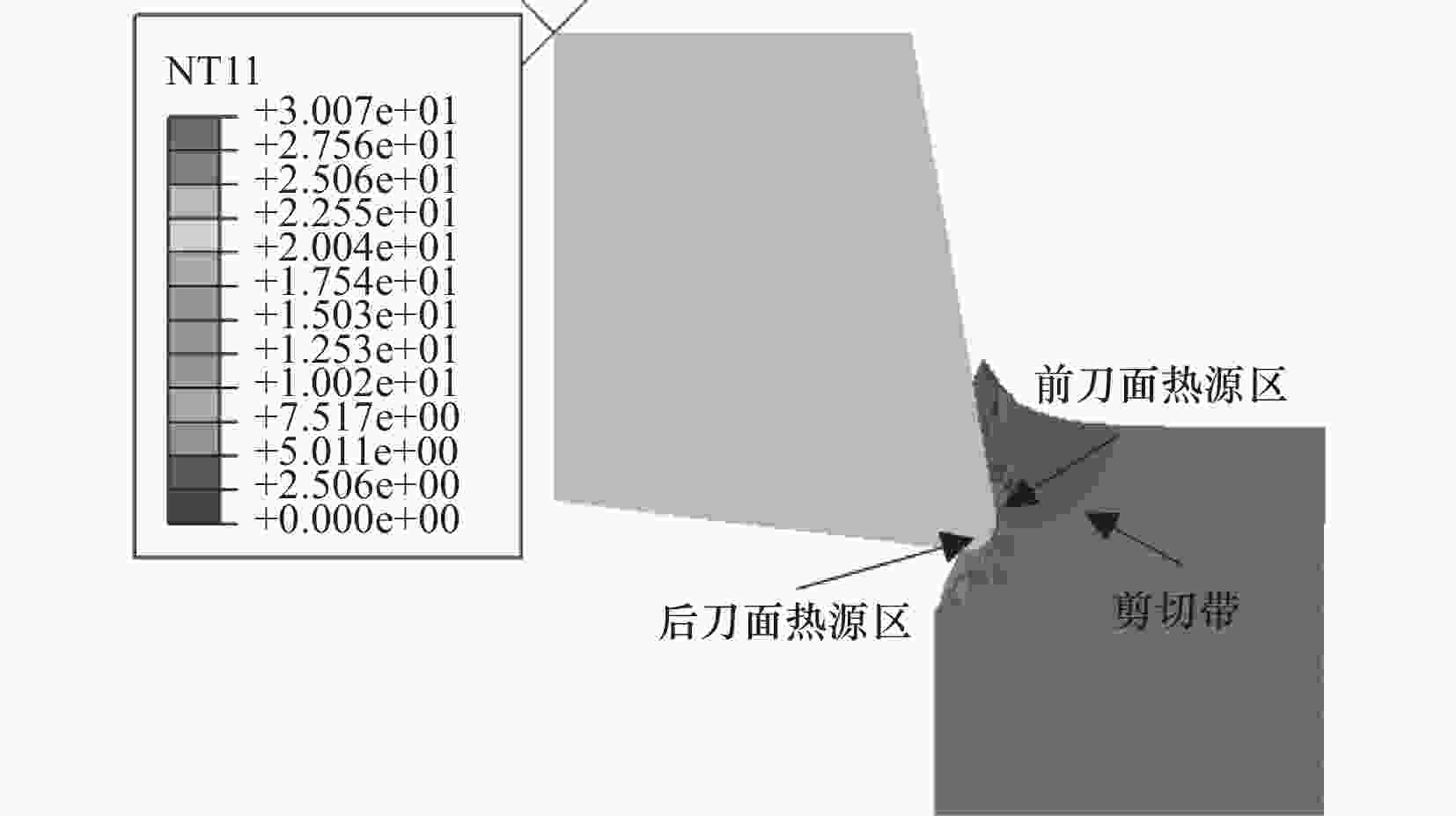

摘要: 铝基碳化硅(SiCp/Al)复合材料由于优异的性能在航空航天、汽车生产等领域中得到了广泛的应用。为了深入了解超声振动辅助车削SiCp/Al的切削机理,使用有限元仿真软件ABAQUS建立了超声振动辅助车削SiCp/Al的三维仿真模型,并分别对颗粒、基体及内聚力模型进行定义。针对所建立的三维模型仿真分别分析了不同切削速度、切削深度、刀具振幅以及刀具振动频率的SiCp/Al切削温度。从仿真结果可以看出:超声振动辅助切削SiCp/Al时,SiC颗粒的温度普遍比Al基体的温度要低,切削过程中工件的温度与切削速度、切削深度和刀具的振幅成正比,但是随着刀具振动频率的增加温度反而会降低,另外在剪切带的切削温度最高。Abstract: Aluminum-based silicon carbide (SiCp/Al) composites have been widely used in aerospace, automobile production and other fields because of their excellent properties. In order to deeply understand the cutting mechanism of ultrasonic vibration-assisted turning SiCp/Al, a three-dimensional simulation model of ultrasonic vibration-assisted turning SiCp/Al was established by using finite element simulation software ABAQUS, and the particle, matrix and cohesion models were defined respectively. According to the established three-dimensional model simulation, the SiCp/Al cutting temperatures with different cutting speeds, cutting depths, tool amplitudes and tool vibration frequencies are analyzed respectively. From the simulation results, it can be seen that when cutting SiCp/Al by ultrasonic vibration, the temperature of SiC particles is generally lower than that of Al matrix, and the temperature of workpiece is directly proportional to cutting speed, cutting depth and amplitude of cutter, but the temperature will decrease with the increase of cutter vibration frequency, and the cutting temperature in shear band is the highest.

-

表 1 材料参数(表改)[15]

Al SiC PCD 密度/(t/mm3) 2.70×10-9 3.13×10-9 4.25×10-9 弹性模量/MPa 70 600 0.14 1147 000 热传导/(mW/(mm·K)) 180 81 2 100 比热容/(mJ/(t·K)) 8.80×108 4.27×108 5.20×108 热膨胀系数/(K−1) 2.36×10-5 4.90×10-5 4.00×10-6 泊松比 0.34 0.14 0.08 非线性热分数 0.9 0.9 0.9 表 2 Al基体的Johnson-Cook本构模型参数[15]

A B C n m Melting temp 265 426 0.001 0.183 0.859 923 表 3 Al基体的Johnson-Cook模型损伤参数[16]

d1 d2 d3 d4 d5 0.13 0.13 −1.5 0.011 0 表 4 切削参数与刀具参数

参数 数值 切削速度/(mm/s) 100、200、300、400、500 切削深度/μm 4、8、12、16、20 频率/kHz 20、25、30 刀具振幅/μm 2、3、4、5、6 -

[1] Tong J L, Wei G, Zhao L, et al. Surface microstructure of titanium alloy thin-walled parts at ultrasonic vibration-assisted milling[J]. The International Journal of Advanced Manufacturing Technology, 2019, 101(1): 1007-1021. [2] Lin J Q, Wang C, Lu M M, et al. Modeling and investigation of cutting force for SiCp/Al composites during ultrasonic vibration-assisted turning[J]. Proceedings of the Institution of Mechanical Engineers, Part E:Journal of Process Mechanical Engineering, 2022, 236(3): 1013-1022. doi: 10.1177/09544089211060721 [3] Hasan M, Zhao J W, Jiang Z. Micromanufacturing of composite materials: a review[J]. International Journal of Extreme Manufacturing, 2019, 1(1): 65-91. [4] 范依航, 霍志倩, 郝兆朋. SiCp/Al复合材料切削仿真与实验研究[J]. 制造技术与机床, 2022(2): 43-49. doi: 10.19287/j.cnki.1005-2402.2022.02.008 [5] Zhou J K, Lu M M, Lin J Q, et al. Investigation and simulation based on mesoscopic model of SiCp/Al composites during precision machining: deformation mechanism and surface quality[J]. The International Journal of Advanced Manufacturing Technology, 2022, 119(3): 2173-2186. [6] Umer U, Ashfaq M, Qudeiri J A, et al. Modeling machining of particle-reinforced aluminum-based metal matrix composites using cohesive zone elements[J]. The International Journal of Advanced Manufacturing Technology, 2015, 78(5): 1171-1179. [7] 张红哲, 张旭, 朱晓春, 等. 基于单颗磨粒划切试验的SiCp/Al复合材料表面去除机理研究[J]. 浙江大学学报:工学版, 2022, 56(2): 388-397. [8] 从政, 曹岩, 贺志昊, 等. TC11钛合金力热耦合仿真分析及双目标参数优化[J]. 制造技术与机床, 2022(1): 119-123. doi: 10.19287/j.cnki.1005-2402.2022.01.022 [9] 张春阳. SiCp/Al复合材料磨削温度场的研究[D]. 沈阳: 沈阳理工大学, 2012. [10] 王泽亮, 黄树涛, 焦可如, 等. 高速正交切削SiCp/Al复合材料切削温度仿真研究[J]. 工具技术, 2014(10): 16-19. doi: 10.3969/j.issn.1000-7008.2014.10.006 [11] 宋轶. 切削过程切削表层应力与温度的仿真分析[J]. 科技创新与应用, 2018(20): 104-105. [12] 刘朋和, 姜增辉, 王晓亮. TC4钛合金切削温度的仿真与试验研究[J]. 制造技术与机床, 2013(10): 81-83,88. doi: 10.3969/j.issn.1005-2402.2013.10.027 [13] 李明艳. 高速切削温度场的有限元数值模拟[D]. 青岛: 山东科技大学, 2005. [14] Johnson G R, Cook W H. A constitutive model and data for metals subjected to large strains, high strain rates and high temperatures[J]. Engineering Fracture Mechanics, 1983, 21: 541-548. [15] Wang Y F, Liao W H, Yang K, et al. Simulation and experimental investigation on the cutting mechanism and surface generation in machining SiCp/Al MMCs[J]. The International Journal of Advanced Manufacturing Technology, 2019, 100(5): 1393-1404. [16] Teng X, Wierzbicki T. Evaluation of six fracture models in high velocity perforation[J]. Engineering Fracture Mechanics, 2006, 73(12): 1653-1678. doi: 10.1016/j.engfracmech.2006.01.009 [17] Wang Y, Liao W, Yang K, et al. Investigation on cutting mechanism of SiCp/Al composites in precision turning[J]. International Journal of Advanced Manufacturing Technology, 2018, 100(1): 963-972. [18] Zou Z M, Hao L. A cohesive zone model taking account of the effect of through-thickness compression[J]. Composites Part A Applied Science & Manufacturing, 2017: 90-98. [19] Yu W, Chen J, Ming W, An Q, et al. Experimental and FEM study of cutting mechanism and damage behavior of ceramic particles in orthogonal cutting SiCp/Al composites[J]. Ceramics International, 2020, 47(5): .7183-7194. -

下载:

下载: