Roughness evaluation and AGRNN prediction of cutting surface for wear detection

-

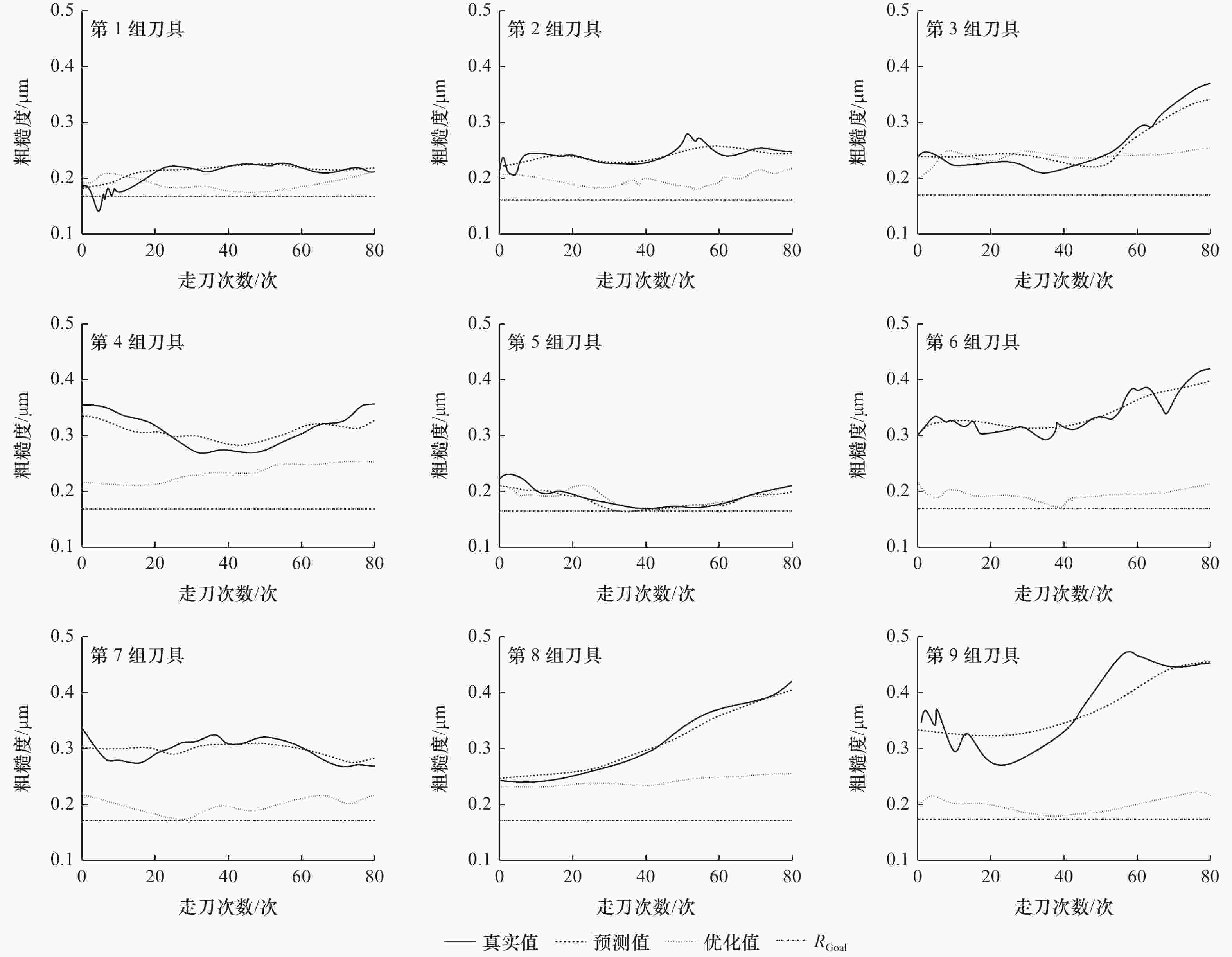

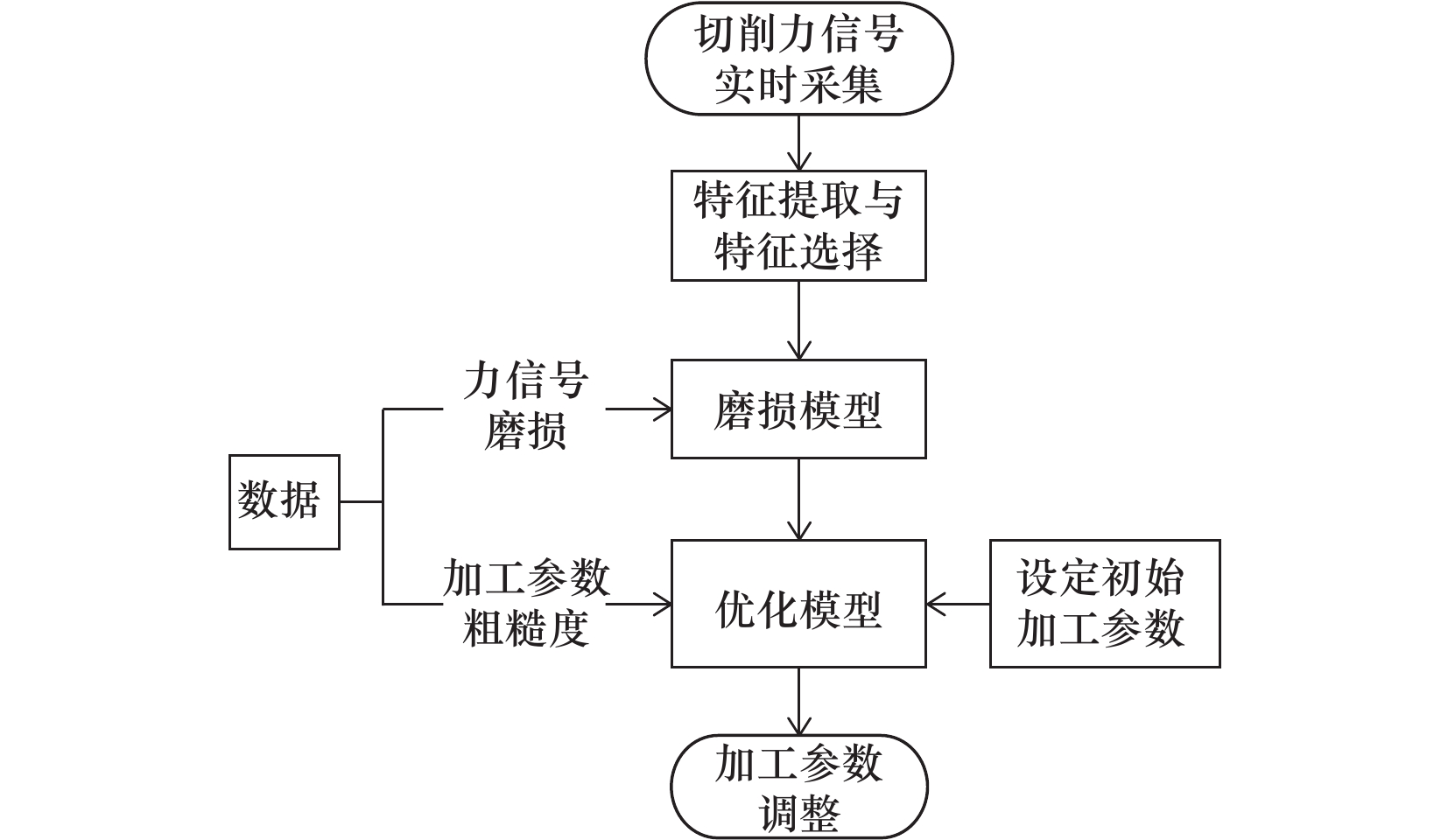

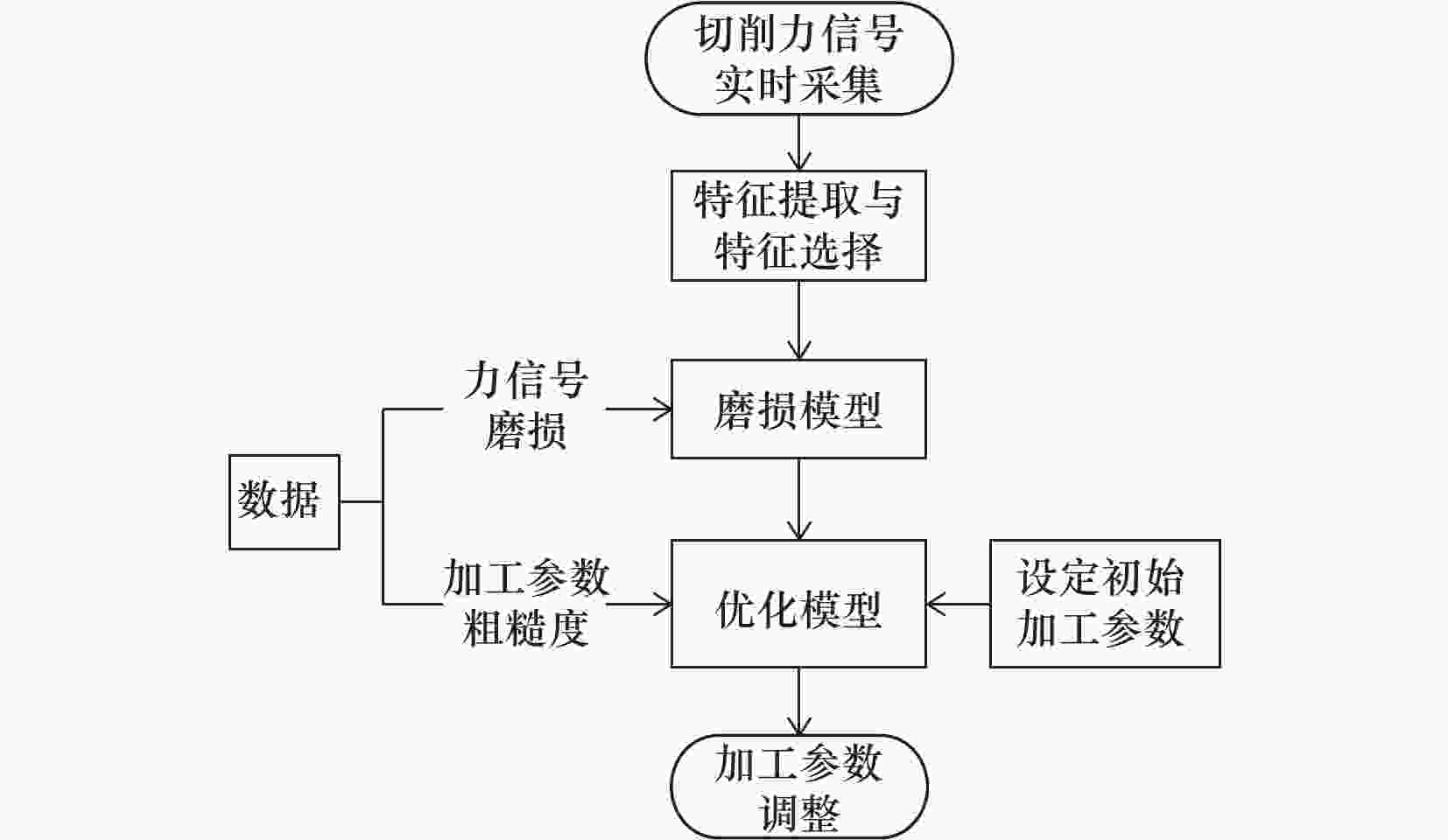

摘要: 当前切削表面粗糙度大多需要结合人工经验以及多次测试方法,加工质量难以得到保障。在充分发挥加工阶段历史参数作用的基础上,构建了磨损监测模型。同时为了满足算法精度以及响应速率的要求,引入了快速响应和逼近的自适应广义回归神经网络(AGRNN)进行粗糙度预测。研究结果表明:计算得到粗糙度预测数据和实际值相关系数达到R2=0.988,预测模型达到了理想的控制状态,预测精度满足调控标准,经过设备调节后可以继续缩短响应时间。在主轴转速1 000~2 000 r/min、进给量0.2~0.3 mm/r、轴向切深0.2~0.4 mm、径向切深1~5 mm范围内,AGRNN对应的磨损与粗糙度MAPE依次为3.685和2.236,低于卷积神经网络(CNN)、高斯过程回归(GPR)、支持向量机(SVM)和多元线性回归(MLR)4种算法,达到了理想预测效果,控制决策时间也明显缩短。

-

关键词:

- 粗糙度 /

- 大数据 /

- 自适应广义回归神经网络 /

- 磨损 /

- 质量稳定控制

Abstract: At present, the roughness of cutting surface needs to be combined with manual experience and multiple testing methods, and the machining quality is difficult to be guaranteed. On the basis of giving full play to the role of historical parameters in machining stage, a wear monitoring model was established. At the same time, in order to meet the requirements of the algorithm accuracy and response rate, we introduced the adaptive generalized regression neural network (AGRNN) for roughness prediction. The results show that the correlation coefficient between the calculated roughness prediction data and the actual value reaches R2=0.988, the prediction model reaches the ideal control state, the prediction accuracy meets the control standard, and the response time can be further shortened after the equipment adjustment. Spindle speed 1000~2000 r/min, feed 0.2~0.3 mm/r, axial cutting depth 0.2~0.4 mm, radial cutting depth 1~5 mm range, AGRNN corresponding wear and roughness MAPE of 3.685 and 2.236 in turn, It is lower than the four algorithms of convolutional neural network (CNN), Gaussian process regression (GPR), support vector machine (SVM) and multiple linear regression (MLR), achieving the ideal prediction effect and significantly shortening the control decision time.-

Key words:

- roughness /

- big data /

- generalized regression neural network /

- wear out /

- quality stability control

-

表 1 铣削参数及水平

切削参数 水平1 水平2 水平3 主轴转速V/(r/min) 1 200 1 600 2 000 进给量f /(mm/r) 0.22 0.26 0.30 轴向切深ap /mm 0.3 0.4 0.4 径向切深ae /mm 1.50 3.00 4.50 表 2 正交试验表L9(34)

编号 切削参数水平 主轴转速 进给量 轴向切深 径向切深 1 1 1 1 1 2 1 2 2 2 3 1 2 3 3 4 2 1 2 2 5 2 3 3 1 6 2 3 2 1 7 3 1 3 2 8 3 2 1 3 9 3 3 2 1 表 3 测试样本预测

对象 实际磨损值W/μm 监测磨损值W1/μm 实际粗糙度Ra/μm 预测粗糙度Ra1/μm 粗糙度优化值Rap/μm 时间

T/s1 44.682 43.252 0.308 0.305 0.270 3.221 2 44.896 43.122 0.310 0.308 0.294 2.685 3 47.563 45.969 0.117 0.114 0.274 2.236 4 56.320 54.687 0.104 0.103 0.308 2.125 5 59.263 58.024 0.312 0.312 0.279 3.026 6 74.522 73.126 0.326 0.325 0.277 1.633 7 73.685 73.027 0.323 0.321 0.304 1.125 8 76.696 74.785 0.343 0.340 0.273 0.963 9 81.263 80.022 0.342 0.341 0.318 1.233 10 82.821 81.547 0.345 0.343 0.296 1.125 11 55.633 53.633 0.329 0.328 0.342 2.523 12 55.226 53.254 0.324 0.324 0.346 2.316 13 53.221 51.247 0.348 0.346 0.337 4.522 14 55.693 54.126 0.421 0.420 0.346 5.026 15 58.263 56.852 0.466 0.461 0.333 3.685 16 61.263 60.577 0.378 0.375 0.341 4.262 17 62.852 59.989 0.381 0.379 0.343 3.412 18 64.058 62.563 0.339 0.336 0.339 2.363 19 77.266 76.421 0.481 0.480 0.341 5.021 20 78.024 77.224 0.442 0.441 0.333 1.263 21 63.632 61.233 0.269 0.265 0.273 2.326 22 63.156 62.496 0.268 0.264 0.296 2.415 23 60.363 59.266 0.268 0.265 0.278 2.408 24 59.890 58.415 0.297 0.295 0.300 2.022 25 70.633 69.157 0.320 0.316 0.275 2.036 26 71.025 70.366 0.108 0.103 0.274 2.415 27 66.459 65.247 0.404 0.402 0.298 2.856 28 66.258 64.575 0.138 0.136 0.273 2.615 29 67.964 66.685 0.193 0.191 0.309 4.027 30 80.363 79.456 0.402 0.399 0.346 3.677 31 81.126 80.432 0.132 0.130 0.333 4.815 32 91.266 89.623 0.490 0.488 0.341 3.662 33 90.845 88.756 0.117 0.115 0.334 2.675 34 85.602 84.258 0.414 0.412 0.281 2.512 35 86.122 85.664 0.122 0.121 0.314 2.504 36 84.126 83.112 0.402 0.400 0.346 2.685 表 4 对比分析(45 组测试样本)

模型 MAPE R2 T/s 磨损/μm 粗糙度/μm 磨损/μm 粗糙度/μm PSO GA CG AGRNN 3.685 2.236 0.893 0.975 29.635 42.260 4.063 MLR 11.633 14.520 0.495 0.556 10.376 16.874 3.785 CNN 5.563 6.023 0.763 0.901 32.156 42.631 11.685 SVM 7.852 7.845 0.784 0.932 19.685 12.263 5.412 GPR 4.966 3.163 0.802 0.946 46.420 86.257 9.026 -

[1] 贾东洲,李长河,张彦彬,等. 钛合金生物润滑剂电牵引磨削性能及表面形貌评价[J]. 机械工程学报,2022,58(5):198-211. [2] 黄保腾,张彦彬,王晓铭,等. SG砂轮磨削镍基合金GH4169砂轮磨损机理与磨削性能的实验评价[J]. 表面技术,2021,50(12):62-70. [3] 施壮,郭树明,刘红军,等. 生物润滑剂微量润滑磨削GH4169镍基合金性能实验评价[J]. 表面技术,2021,50(12):71-84. [4] 贾东洲,张乃庆,刘波,等. 静电雾化微量润滑粒径分布特性与磨削表面质量评价[J]. 金刚石与磨料磨具工程,2021,41(3):89-95. [5] 刘献礼,刘强,岳彩旭,等. 切削过程中的智能技术[J]. 机械工程学报,2018,54(16):45-61. [6] Chen W Q,Sun Y Z,Huo D H,et al. Modelling of the influence of tool runout on surface generation in micro milling[J]. Chinese Journal of Mechanical Engineering,2019,32(1):152-160. [7] 阴艳超,丁卫刚. 切削表面粗糙度的多维多规则云预测方法[J]. 机械工程学报,2016,52(15):204-212. [8] 董浩生, 杨赫然, 孙兴伟, 等. 基于改进神经网络算法的螺杆砂带磨削表面粗糙度预测研究[J]. 表面技术, 2022, 51(4): 275-283. [9] Pimenov D Y,Bustillo A,Mikolajczyk T. Artificial intelligence for automatic prediction of required surface roughness by monitoring wear on face mill teeth[J]. Journal of Intelligent Manufacturing,2018,29:1045-1061. doi: 10.1007/s10845-017-1381-8 [10] Zhao G Y,Guo Y B,Zhu P Y,et al. Energy consumption characteristics and influence on surface quality in milling[J]. Procedia CIRP,2018,71:111-115. doi: 10.1016/j.procir.2018.05.081 [11] 张洁,刘成颖,郑烽,等. 基于铣削动力学的刀具强迫振动抑制研究[J]. 机械工程学报,2018,54(17):94-99. [12] Yao X F,Zhang Y,Li B,et al. Machining force control with intelligent compensation[J]. International Journal of Advanced Manufacturing Technology,2013,69(5-8):1701-1715. doi: 10.1007/s00170-013-5136-1 [13] Yeganefar A,Niknam S A,Asadi R. The use of support vector machine, neural network, and regression analysis to predict and optimize surface roughness and cutting forces in milling[J]. The International Journal of Advanced Manufacturing Technology,2019,105(1-4):951-965. doi: 10.1007/s00170-019-04227-7 [14] 邢诺贝,刘福军,周超,等. 基于均方频率与EMD的切削颤振特征提取方法[J]. 制造技术与机床,2021(3):35-40. [15] 牛博雅,杨斌,孙杰. 面向生产现场的刀具磨损状态监测研究[J]. 制造技术与机床,2020(11):104-109. -

下载:

下载: