Rapid calibration and verification of face milling force coefficient based onsemi-analytical method

-

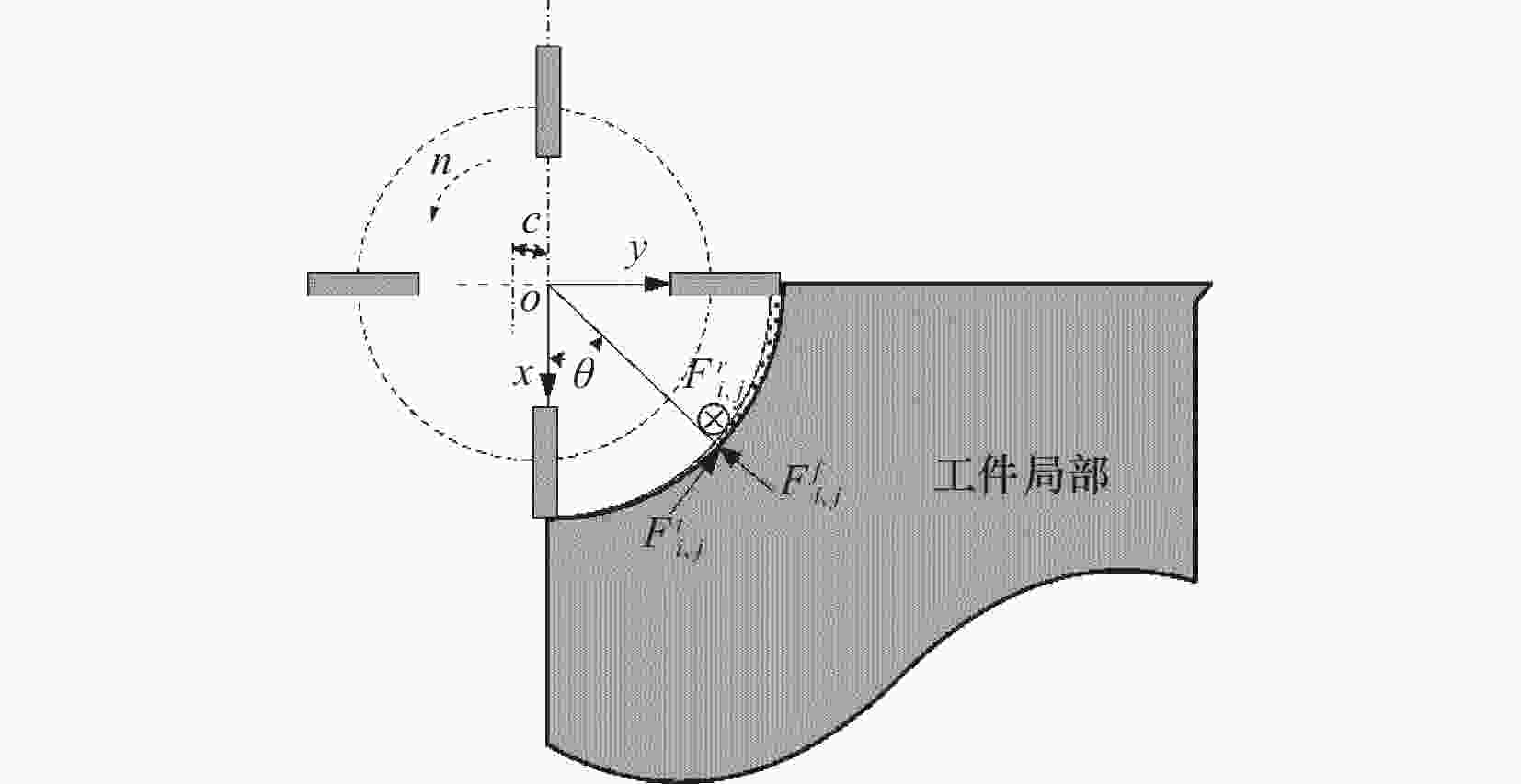

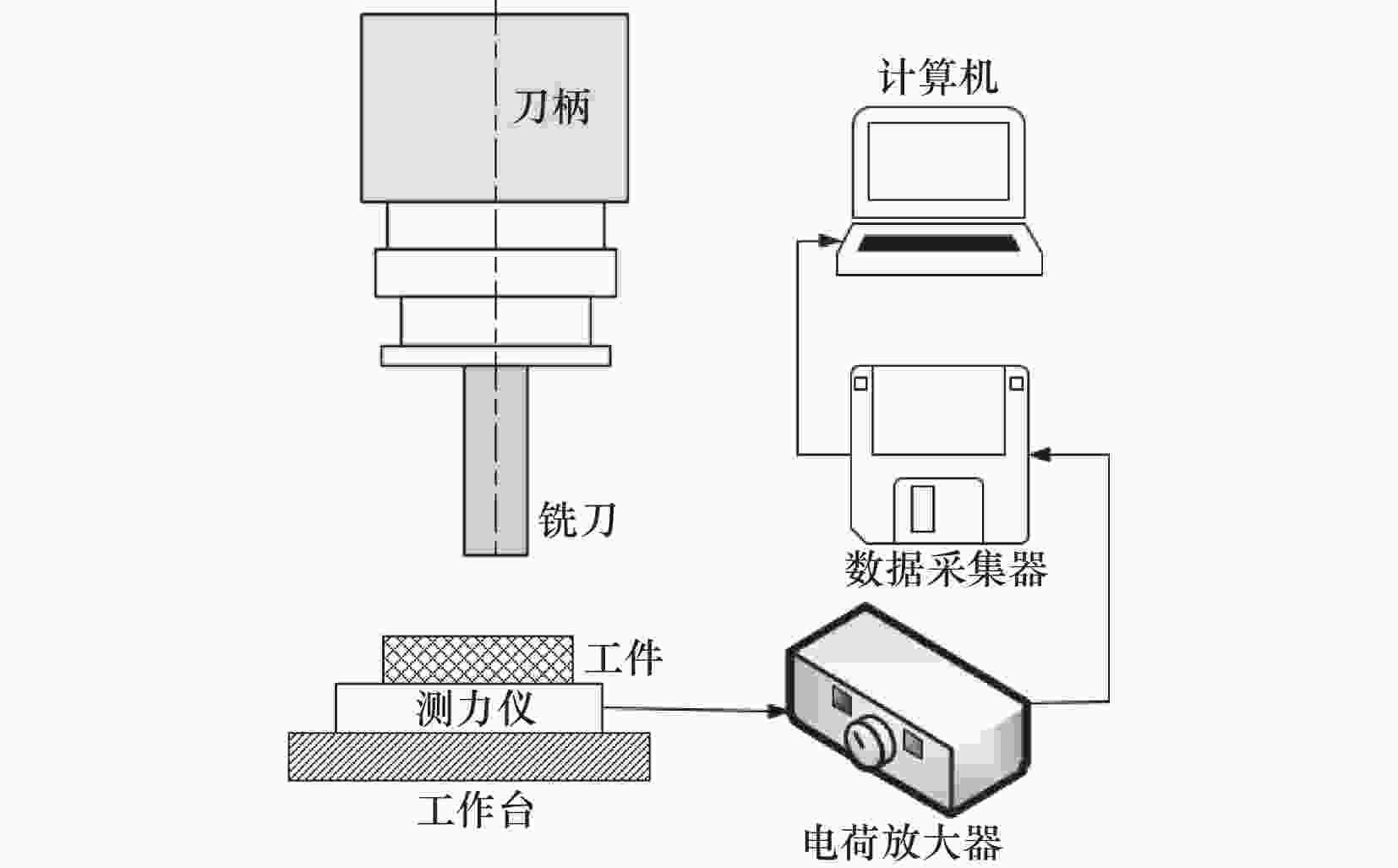

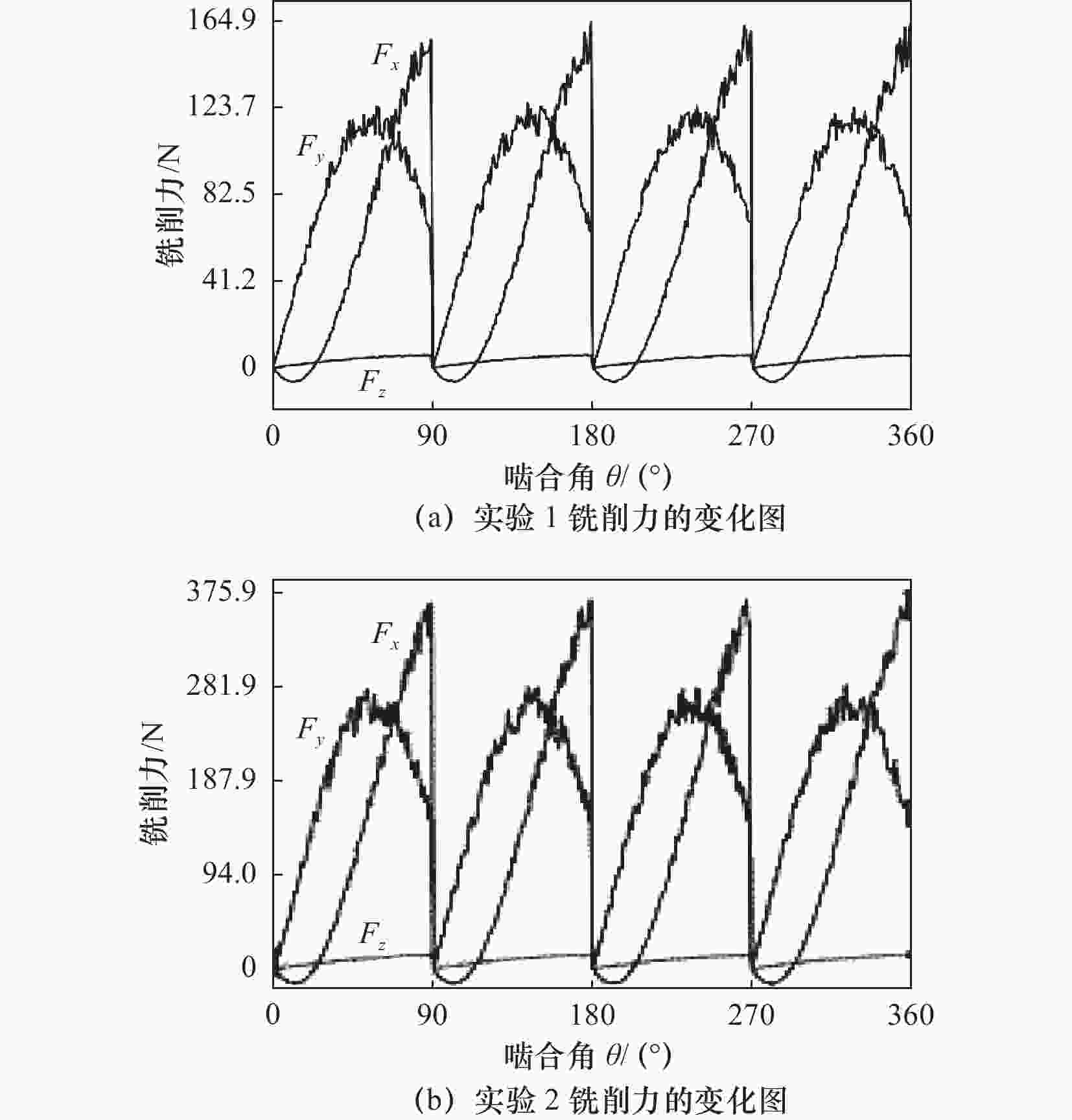

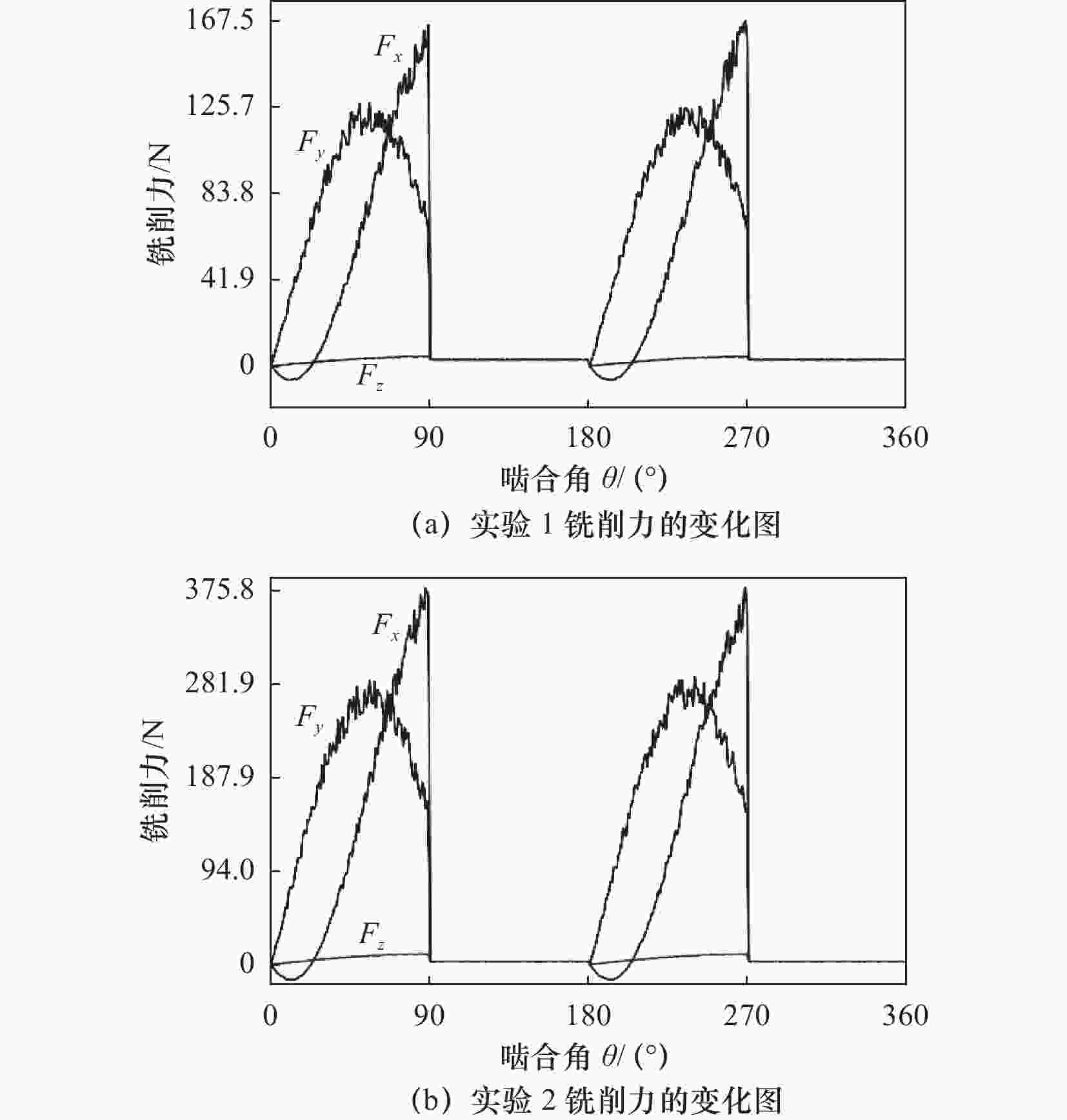

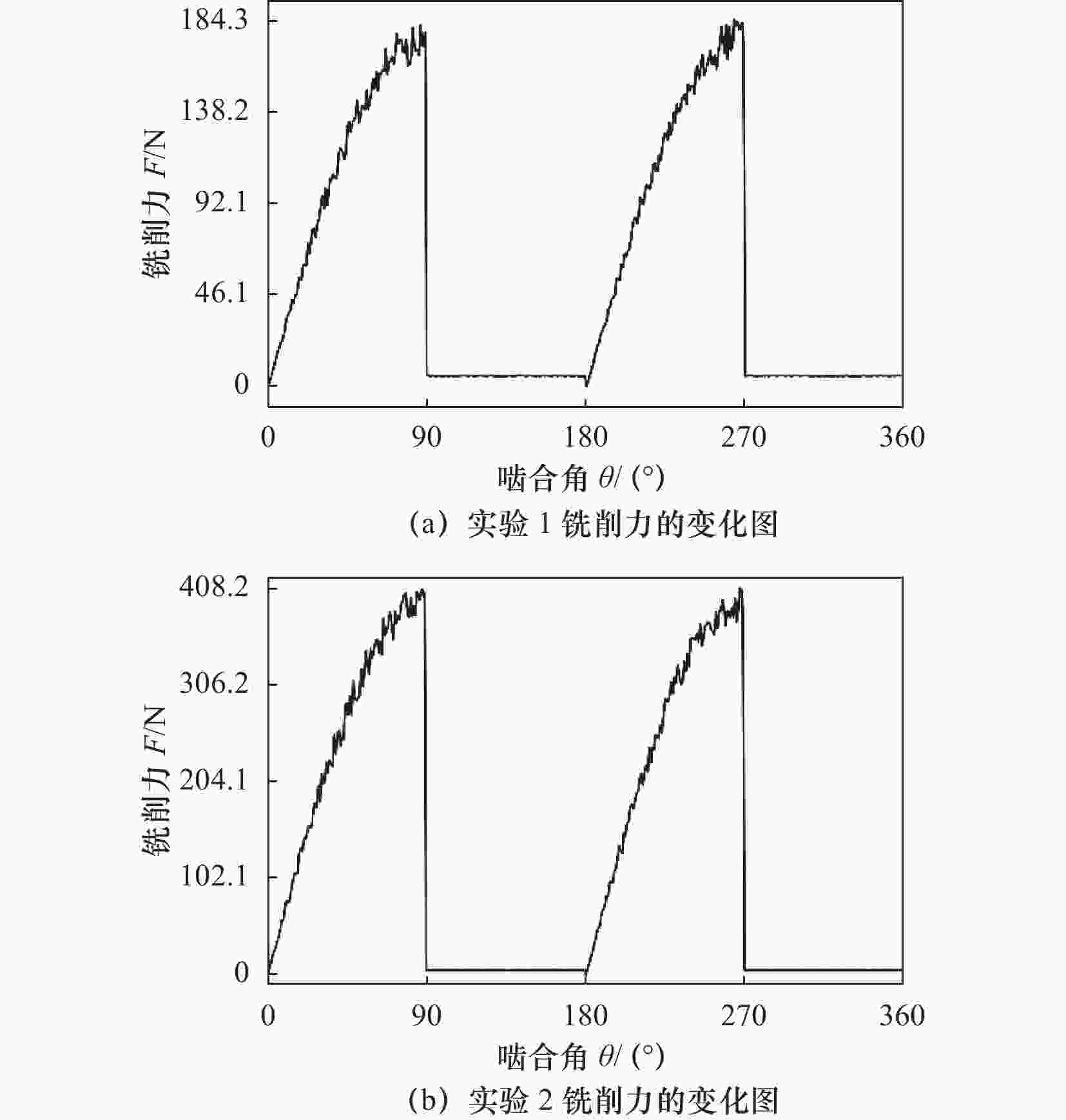

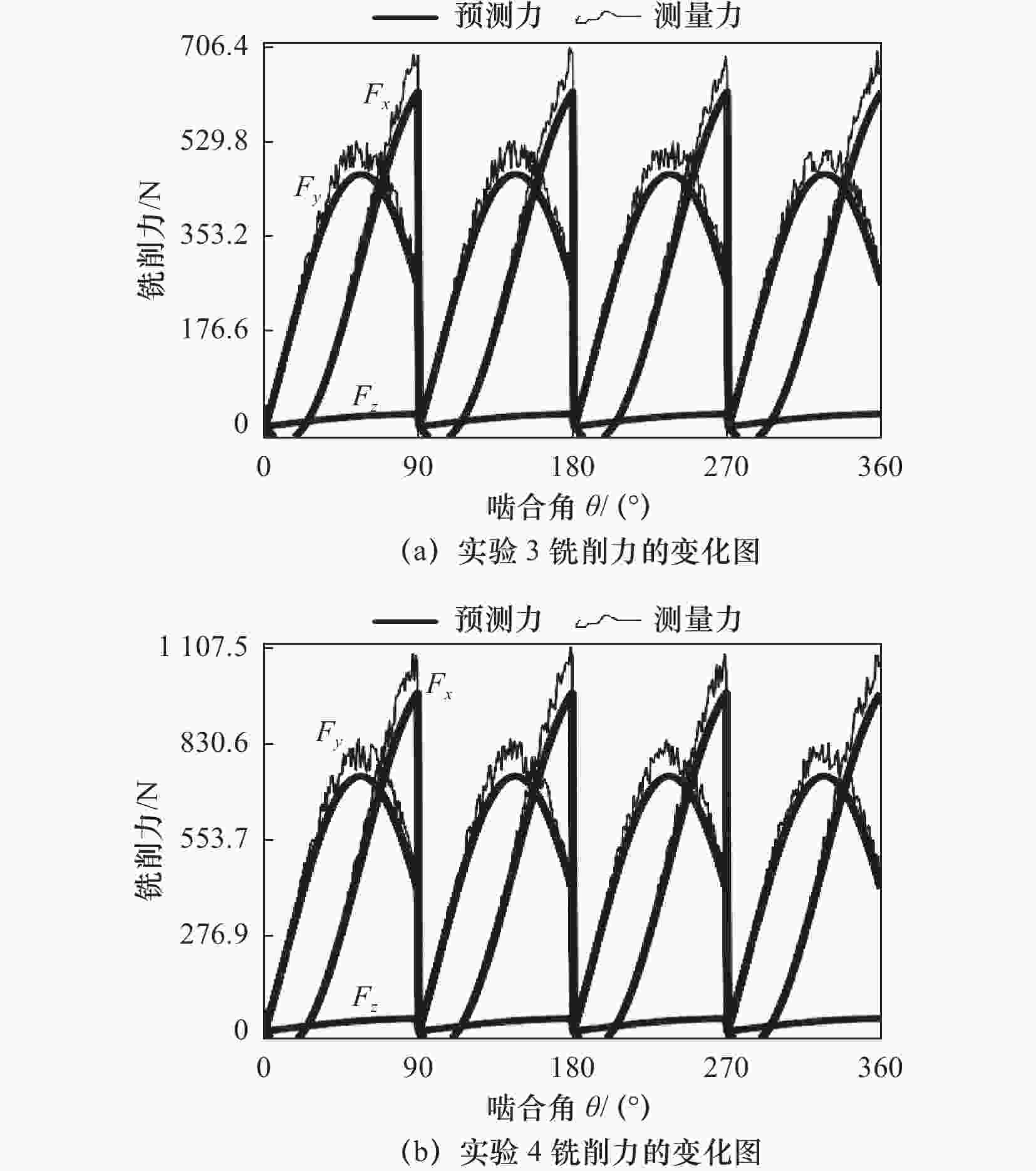

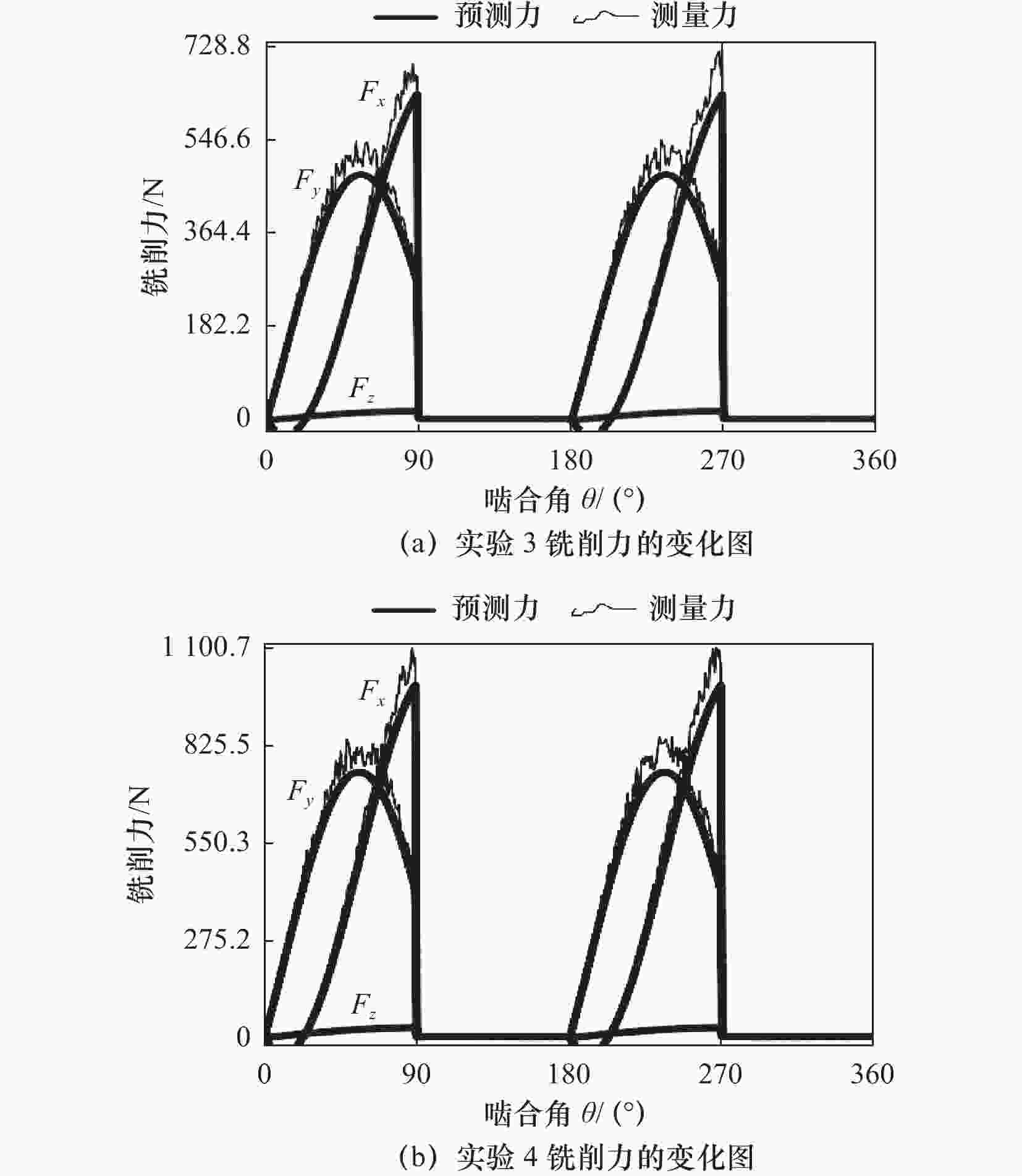

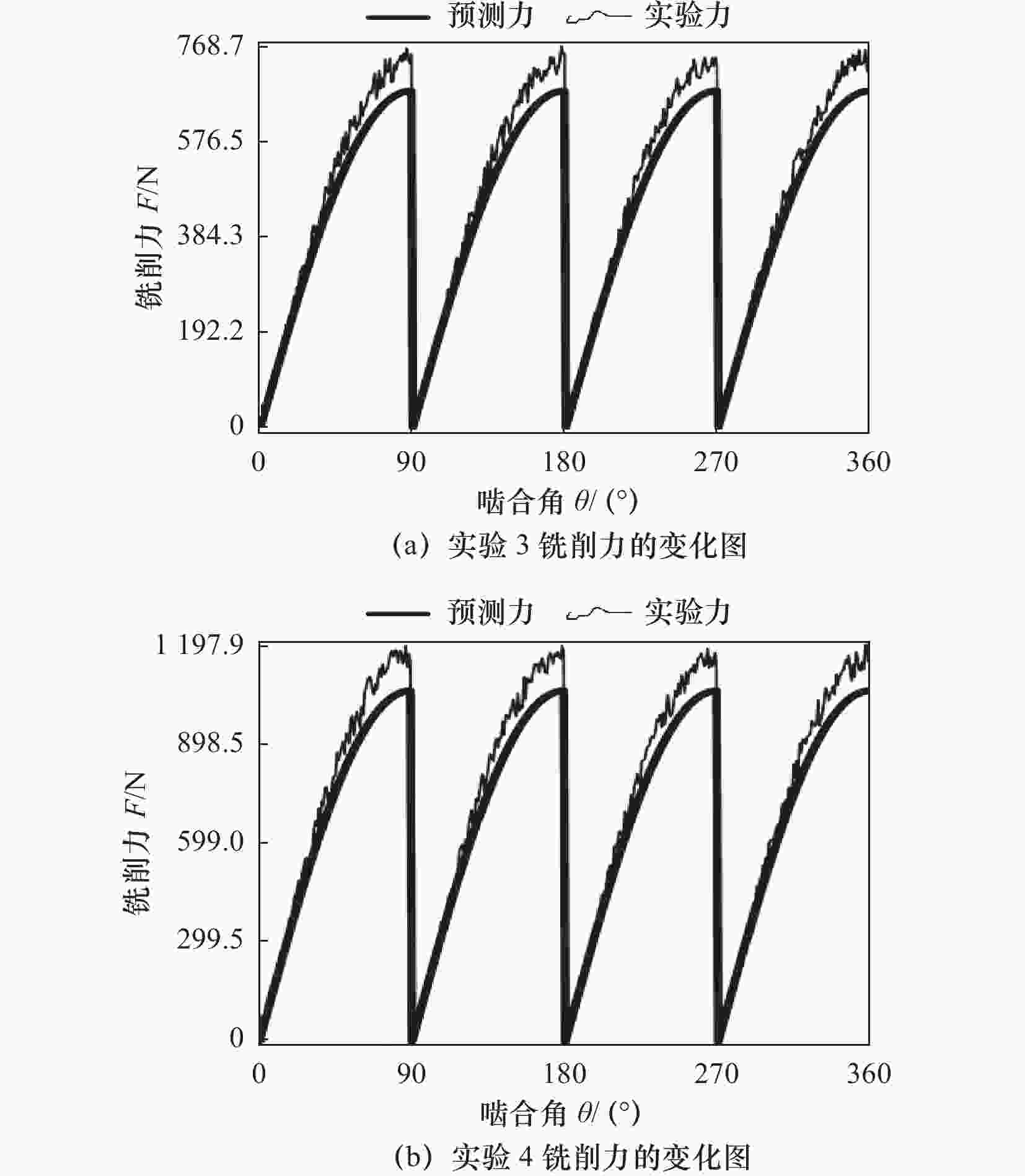

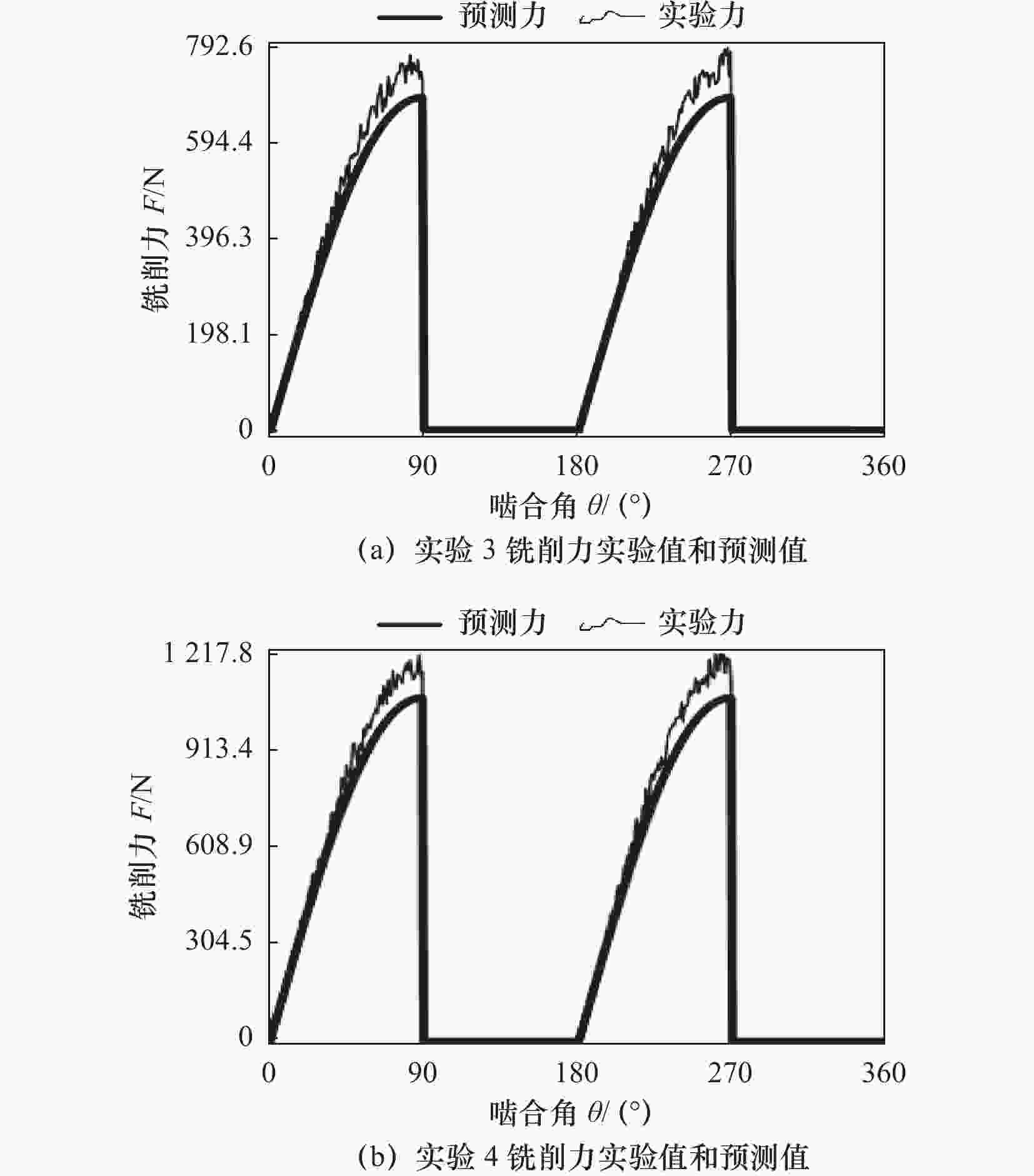

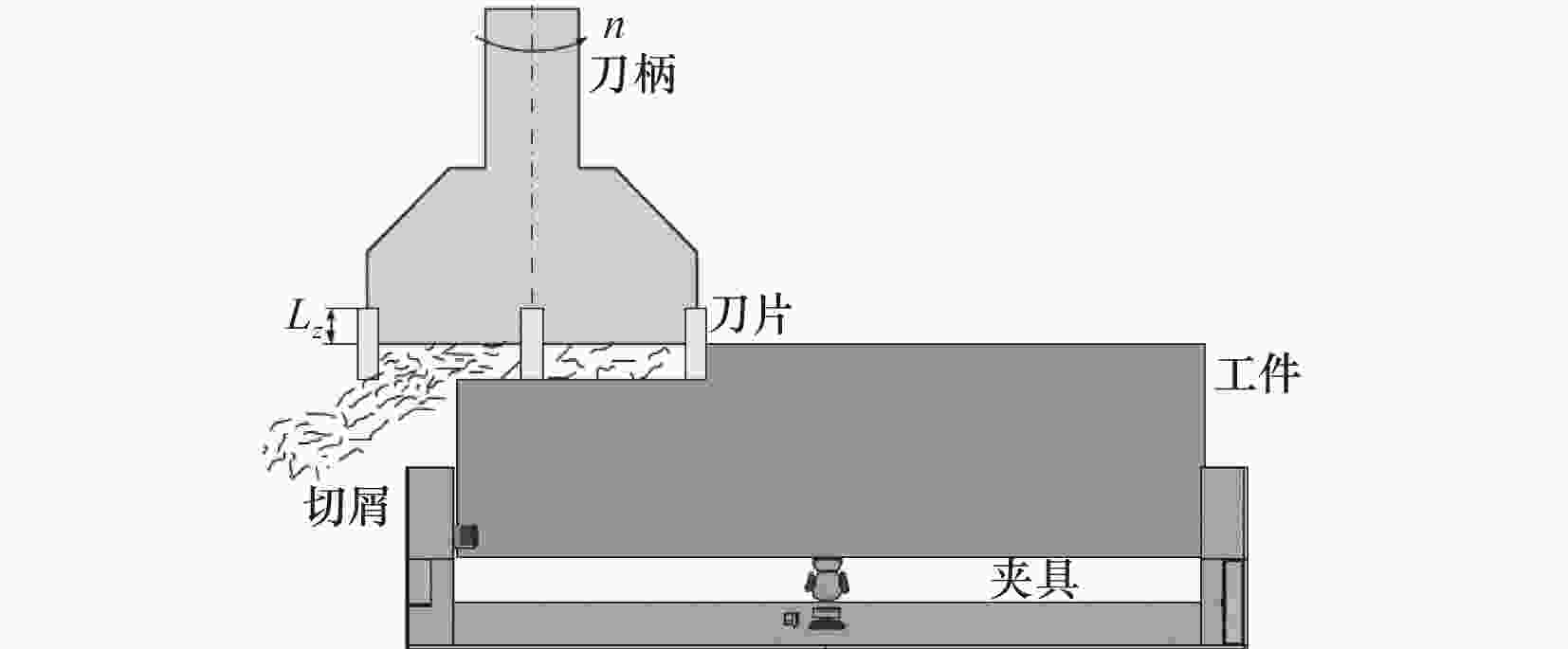

摘要: 铣削加工在航空航天和汽车制造领域应用十分广泛,预测铣削力是提高零件加工质量和效率的重要方式,而铣削力系数的高精度标定是预测铣削力的关键。铣削过程受多种因素的影响,传统铣削力系数标定方法基于刀具-工件之间的理论关系,却忽略了实际加工中其他因素对铣削力系数的影响。文章基于铣削力模型,推导出面铣削力系数的半解析计算模型,通过铣削加工实验获得切向力、径向力和进给力。考虑切削力峰值对刀具和工件振动的影响,引入修正因子对局部切削力系数进行修正。最后,基于标定的系数预测铣削力并进行了实验验证,铣削力理论预测值和实验值的最大相对误差为11.4%,预测值和实验值接近且相对误差较小。因此,文章提出的方法可以较好地标定面铣削力系数。Abstract: Milling is widely used in the fields of aerospace and automotive manufacturing. Predicting milling forces is an important way to improve the quality and efficiency of part processing, and high-precision calibration of milling force coefficients is the key to predicting milling forces. The milling process is influenced by various factors. Traditional milling force coefficient calibration methods are based on the theoretical relationship between tool and workpiece, but ignore the influence of other factors on the milling force coefficient in actual machining. Based on the milling force model, the semi analytical calculation model of face milling force coefficient is derived. The tangential force, radial force and feed force are obtained through milling experiments. Considering the impact of peak cutting force on tool and workpiece vibration, a correction factor is introduced to correct the local cutting force coefficient. Finally, based on the calibrated coefficients, the milling force was predicted and experimentally validated. The maximum relative error between the theoretical prediction and experimental values of the milling force was 11.4%, and the predicted and experimental values were close with relatively small relative errors. Therefore, the method proposed in this article can effectively calibrate the surface milling force coefficient.

-

Key words:

- semi-analytical method /

- milling force coefficient /

- calibration /

- correction

-

表 1 刀具几何参数

刀具编号 刀具直径/mm 刀齿数N 刀具悬伸长度/mm #1 20 4 70 #2 20 2 70 表 2 工件材料的物理特性

拉伸强度/

MPa屈服强度/

MPa杨氏模量/

GPa密度/

(g/cm3)硬度/

HB泊松比 524 455 71 2.81 150 0.33 表 3 切削参数

实验

编号铣削

方式轴向切深/

mm径向切深/

mm每齿进给量/

(mm/f)主轴转速/

(r/min)1 逆铣 1 10 0.1 2 500 2 逆铣 1.5 10 0.15 2 500 3 逆铣 2 10 0.2 2 500 4 逆铣 2.5 10 0.25 2 500 表 4 铣削力系数

刀具 ${{{K}}_t}$ /(N/mm2) ${{{K}}_{{f}}}$ /(N/mm2) ${{{K}}_{{r}}}$ /(N/mm2) #1 1 560 658 58 #2 1 590 671 45 表 5 铣削力预测值和实验值的误差

编号 ${F_{{x}}}$/N ${F_{{y}}}$/N ${F_{{\textit{z}}}}$/N 计算值 实验值 相对误差/(%) 计算值 实验值 相对误差/(%) 计算值 实验值 相对误差/(%) #1 683.2 760.4 10.1 485.3 547.9 11.4 25.4 28.0 9.2 #2 1 025.3 1 133.0 9.5 823.4 902.4 8.7 38.6 42.6 9.4 -

[1] 贾天昊. 定向能量沉积镍基高温合金的力学性能及其减材铣削性能研究[D]. 济南:山东大学,2022. [2] 孙伟,王培军,陈俊云,等. SiCp/Al复合材料切削过程的颗粒损伤研究[J]. 机械工程学报,2023,59(15):366-376. [3] 郑华林,涂磊,胡腾,等. 基于改进MobileNetV2的铣削振动状态辨识[J/OL]. 计算机集成制造系统:1-142023-05-08]. http://kns.cnki.net/kcms/detail/11.5946.TP.20230322.1609.002.html. [4] 唐成铭,赵吉宾,赵宇辉,等. 增减材复合制造316L不锈钢的滑动磨损特性研究[J]. 光学学报,2023,43(11):189-200. [5] 马鹏辉,郑侃,孙连军,等. 旋转超声铣削表面微结构成形机理仿真与试验研究[J]. 南京理工大学学报,2023,47(1):16-23. [6] 缪洪波,何辉波,李华英,等. AlCrN涂层刀具对Ti6Al4V的干铣削与磨损性能研究[J]. 工具技术,2023,57(4):35-40. doi: 10.3969/j.issn.1000-7008.2023.04.006 [7] 万亮,钱亦楠,涂翊翔,等. 磨料水射流单次铣削钛合金截面轮廓特征预测[J]. 机械工程学报,2022,58(23):296-305. [8] 毕运波,柯映林,董辉跃. 航空铝合金薄壁件加工变形有限元仿真与分析[J]. 浙江大学学报:工学版,2008(3):397-402. [9] 巩亚东,丁明祥,李响,等. TC4钛合金材料铣削加工分析及参数优化[J]. 吉林大学学报:工学版:1-10 [2023-05-08 [10] 丁文锋,李本凯,傅玉灿,等. 涡轮盘榫槽加工技术现状与展望[J]. 中国机械工程,2021,32(23):2785-2798. doi: 10.3969/j.issn.1004-132X.2021.23.002 [11] 李安海,朱晓丽,张茹凤,等. 钛合金型面侧壁铣削力建模与仿真[J]. 制造技术与机床,2023(2):52-56. [12] 赵国龙,信连甲,李亮,等. 高硅铝合金的金刚石涂层刀具铣削损伤机理研究[J]. 中国机械工程,2022,33(2):153-159. doi: 10.3969/j.issn.1004-132X.2022.02.004 [13] 李甜,马保吉,边建潇,等. 超声铣削对镁合金在模拟体液中腐蚀性能的影响[J]. 表面技术,2021,50(10):309-321. doi: 10.16490/j.cnki.issn.1001-3660.2021.10.032 [14] 李昊罡,王晓铭,张泽晨,等. 大型风电传动齿轮成形铣削刀具刃形曲线设计[J]. 制造技术与机床,2023(2):57-65. doi: 10.19287/j.mtmt.1005-2402.2023.02.008 [15] 李晓晨,岳彩旭,刘献礼,等. 考虑刀-屑变摩擦因数的铣削力预测[J]. 振动、测试与诊断,2022,42(3):580-587,622-623. [16] 王立平,王顶,于广,等. 五轴侧铣加工铣削力预测[J]. 清华大学学报:自然科学版,2021,61(9):972-978. [17] 韩光超,吴文,徐林红,等. 工件超声振动辅助微通道铣削成形试验研究[J]. 西安交通大学学报,2016,50(9):119-124. doi: 10.7652/xjtuxb201609019 [18] Lee P,Altintas Y. Prediction of ball-end milling forces from orthogonal cutting data[J]. International Journal of Machine Tools & Manufacture,1996,36(9):1059-1072. [19] Wang J,Zheng C M. Identification of cutter offset in end milling without a prior knowledge of cutting coefficients[J]. International Journal of Machine Tools & Manufacture,2003,43(7):687-697. [20] 高腾,李长河,张彦彬,等. 纳米增强生物润滑剂CFRP材料去除力学行为与磨削力预测模型[J]. 机械工程学报,2022(2):57-65. [21] BaKer M. Finite element simulation of high-speed cutting forces[J]. Journal of Materials Processing Technology,2006,176(1-3):117-126. doi: 10.1016/j.jmatprotec.2006.02.019 [22] Thepsonthi T,Ozel T. Experimental and finite element simulation based investigations on micro-milling Ti-6Al-4V titanium alloy:Effects of CBN coating on tool wear[J]. Journal of Materials Processing Technology,2013,213(4):532-542. doi: 10.1016/j.jmatprotec.2012.11.003 [23] Tang D W,Wang C Y,Hu Y N,et al. Finite-Element Simulation of Conventional and High-Speed Peripheral Milling of Hardened Mold Steel[J]. Metallurgical & Materials Transactions A,2009,40(13):3245. [24] Mamalis A G,M Horváth,Branis A S,et al. Finite element simulation of chip formation in orthogonal metal cutting[J]. Journal of Materials Processing Technology,2001,110(1):19-27. doi: 10.1016/S0924-0136(00)00861-X [25] Kim K W,Sins H C. Development of a thermo-viscoplastic cutting model using finite element method[J]. International Journal of Machine Tools & Manufacture,1996,36(3):379-397. [26] Kim K W,Lee W Y,Sin H C. A finite element analysis for the characteristics of temperature and stress in micro-machining considering the size effect[J]. International Journal of Machine Tools & Manufacture,1999,39(9):1507-1524. [27] 张耀满,李万鹏,杨铭宇. 球头铣刀加工钛合金零件的铣削力特性[J]. 东北大学学报:自然科学版,2020,41(6):852-857. [28] Gao H. 3D coupled Eulerian-Lagrangian finite element analysis of end milling[J]. The International Journal of Advanced Manufacturing Technology,2018,98:849-857. doi: 10.1007/s00170-018-2284-3 [29] Engin S,Altintas Y. Mechanics and dynamics of general milling cutters. Part I:helical end mills[J].International Journal of Machine Tools & Manufacture, 2001,41(15):2195-2212. [30] 王刚,万敏,刘虎,等. 粒子群优化模糊系统的铣削力建模方法[J]. 机械工程学报,2011,47(13):8. [31] 丁悦,王西彬,解丽静,等. 38CrSi高强度钢端铣铣削力系数实验研究[J]. 北京理工大学学报,2011,31(10):1153-1156,1173. [32] 王海艳,王健宇,陶克新. 碳纤维复合材料螺旋铣孔瞬时切削力系数识别[J]. 东北大学学报:自然科学版,2020,41(10):1432-1437. [33] 刘显波,龙新华,孟光,等. 基于频域多目标优化的铣削力系数及偏心参数识别[J]. 机械工程学报,2011,47(7):185-190. [34] Payne S T,Choudhury P R,Schueller J K,et al. Experimental verification of mechanistic force models for end milling:the impact of the size effect on cutting coefficients[J]. The International Journal of Advanced Manufacturing Technology,2022,121(11):7147-7165. -

下载:

下载: