Finite element analysis of outlet burr for grinding nickel-based superalloy

-

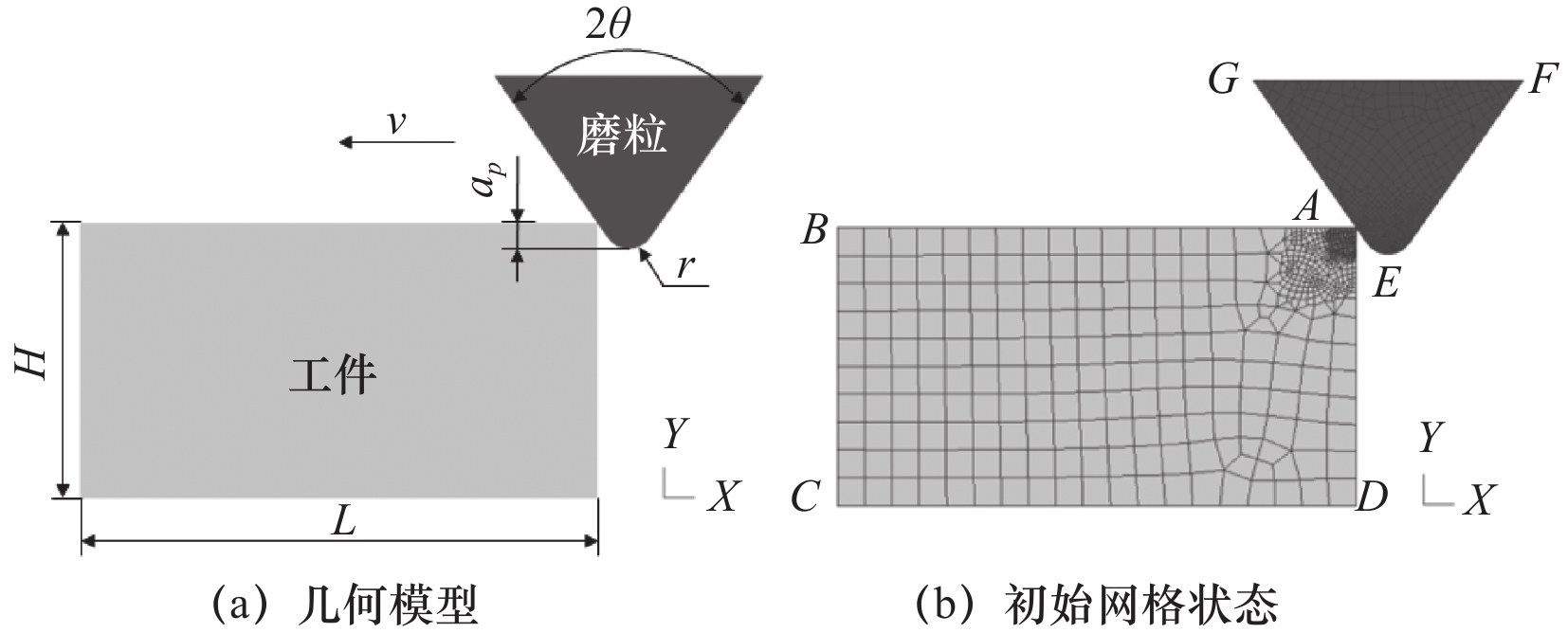

摘要: 为揭示镍基高温合金磨削过程中出口毛刺的形成机理,文章建立了单颗PCBN磨粒高速磨削Inconel718合金的二维模型,并验证了模型的可行性。运用仿真软件DEFORM-2D对磨削出口毛刺的形成过程进行了研究,将其形成过程分为了8个阶段,并在不同磨削条件下采用正交实验法分析了磨削速度、磨削深度、磨粒圆锥角和磨粒刃口半径对磨削出口毛刺的影响规律。研究表明:磨削出口毛刺的尺寸主要由毛刺宽度和高度组成,毛刺宽度和高度均对磨削深度比较敏感,磨削深度越大,毛刺的宽度和高度也越大。另外,磨削速度、磨粒顶锥角、磨粒刃口半径增大,毛刺宽度也随之增加,但毛刺高度对这3个参数不是很敏感。Abstract: To reveal the formation mechanism of outlet burr during the grinding process of nickel-based superalloy, a two-dimensional finite element model of high-speed grinding of Inconel718 alloy with a single PCBN particle was established, and the feasibility of the model was verified. DEFORM-2D was used to study the outlet burr formation process, which was divided into eight periods. And the effects of grinding speed, grinding depth, abrasive particle cone angle and edge radius on the burr were analyzed by orthogonal experiment. The results show that the size of outlet burr is mainly composed of burr width and height, which are sensitive to the grinding depth. The greater the grinding depth, the greater the burr width and height. In addition, with the increase of grinding speed, abrasive particle cone angle and edge radius, the burr width also increases, but the burr height is insensitive to these three parameters.

-

表 1 Inconel718合金J-C本构模型中的参数值

A/

MPaB/

MPan C m Tr /

( ℃)Tm/

( ℃)963 937 0.333 0.022 1.3 20 1 260~1 320 表 2 PCBN磨粒材料属性

材料

名称弹性

模量

E/GPa泊松比

μ热膨胀

系数

Α/(K−1)导热

系数

λ/(W/(m·K))比热容

C/ (J/(kg·K))密度

$ \rho $/(kg/m3)PCBN 720 0.11 5×10-6 140 670 3480 表 3 正交实验的因素水平

水平 实验因素 磨削速度ν/(m/s) 磨削深度

ap/μm磨粒顶锥角2θ/(°) 磨粒刃口半径r/μm 1 45 10 50 5 2 60 12.5 60 10 3 75 15 70 15 4 90 17.5 80 20 表 4 正交实验方案和实验结果

序号 ν/(m/s) ap/μm 2θ/(°) r/μm h/μm w/μm 1 45 10 50 5 26 52 2 45 12.5 60 10 31 86 3 45 15 70 15 35 92 4 45 17.5 80 20 47 113 5 60 10 60 15 24 78 6 60 12.5 50 20 32 89 7 60 15 80 5 44 87 8 60 17.5 70 10 50 97 9 75 10 70 20 25 98 10 75 12.5 80 15 31 105 11 75 15 50 10 39 81 12 75 17.5 60 5 48 79 13 90 10 80 10 26 82 14 90 12.5 70 5 32 121 15 90 15 60 20 37 103 16 90 17.5 50 15 51 95 表 5 磨削出口毛刺高度极差表

因素 K1 K 2 K 3 K 4 R 主次顺序 优水平 ν 34.75 37.50 35.75 36.50 2.75 2 1 ap 25.25 31.50 38.75 49.00 23.75 1 1 2θ 37.00 35.00 35.50 37.00 2.00 4 2 r 37.50 36.50 35.25 35.25 2.25 3 3、4 表 6 磨削出口毛刺宽度极差表

因素 K 1 K 2 K 3 K 4 R 主次顺序 优水平 ν 85.75 87.75 90.75 100.25 14.50 2 1 ap 77.50 100.25 90.75 96.00 22.75 1 1 2θ 79.25 86.50 102.0 96.75 22.75 1 1 r 84.75 86.50 92.50 100.75 16.00 3 1 -

[1] 程强,梁国星,郝建宇,等. 高速磨削Inconel718单颗PCBN磨粒磨损研究[J]. 机电工程,2020,37(10):1225-1230. [2] 屈红桥. 选区激光熔化成形IN718合金热处理及其组织演变规律研究[D]. 太原:中北大学,2020. [3] 夏江,丁文锋,仇博,等. 镍基高温合金高速超高速磨削成屑过程的三维仿真研究[J]. 金刚石与磨料磨具工程,2020,40(6):58-69. [4] Pollock T M. Alloy design for aircraft engines[J]. Nature Materials,2016,15(8):809-815. doi: 10.1038/nmat4709 [5] 丁文锋,苗情,李本凯,等. 面向航空发动机的镍基合金磨削技术研究进展[J]. 机械工程学报,2019,55(1):189-215. [6] Perrut M,Caron P,Thomas M,et al. High temperature materials for aerospace applications:Ni-based superalloys and γ-TiAl alloys[J]. Comptes Rendus Physique,2018,19(8):657-671. doi: 10.1016/j.crhy.2018.10.002 [7] 贾东洲,李长河,张彦彬,等. 钛合金生物润滑剂电牵引磨削性能及表面形貌评价[J]. 机械工程学报,2022,58(5):198-211. [8] Ding W F,Xu J H,Chen Z Z,et al. Grindability and surface integrity of cast nickel-based superalloy in creep feed grinding with brazed CBN abrasive wheels[J]. Chinese Journal of Aeronautics,2010,23(4):501-510. doi: 10.1016/S1000-9361(09)60247-8 [9] Yao C F,Jin Q C,Huang X C,et al. Research on surface integrity of grinding Inconel718[J]. Advanced Manufacturing Technology,2013,65:1019-1030. doi: 10.1007/s00170-012-4236-7 [10] 段练,黄云,邹莱. 机器人砂带磨削GH4169镍基高温合金表面完整性研究[J]. 中国机械工程,2019,30(17):2044-2050. [11] 季宁,丰建海,孙中华,等. 基于数值建模的磨削表面粗糙度预测方法研究[J]. 制造技术与机床,2023(8):63-69,88. [12] 高腾,李长河,张彦彬,等. 纳米增强生物润滑剂CFRP材料去除力学行为与磨削力预测模型[J]. 机械工程学报,2023,59(13):325-342. [13] 宗锦辉,杨亨勇,余安达,等. 超精密加工技术综述[J]. 中国科技信息,2021(22):34-36. [14] Aurich J C,Dornfeld D,Arrazola P J,et al. Burrs— Analysis,control and removal[J]. CIRP Annals,2009,58(2):519-542. doi: 10.1016/j.cirp.2009.09.004 [15] Lu J P,Chen J B,Fang Q H,et al. Theoretical analysis and finite element simulation of poisson burr in cutting ductile metals[J]. Simulation Modelling Practice and Theory,2016,66:260-272. doi: 10.1016/j.simpat.2016.04.004 [16] Dong D P,Zheng X H,Chen M,et al. Finite element analysis of cutting force and burr formation in micro-cutting of titanium alloy considering tool edge radius[J]. Advanced Materials Research,2012,426:235-238. doi: 10.4028/www.scientific.net/AMR.426.235 [17] 李超,霍文国. 基于ABAQUS的单颗磨粒磨削GH4169高温合金有限元分析[J]. 工具技术,2023,57(8):86-92. [18] 熊金奎,刘菊东. 磨削用量对磨削淬硬加工中两侧方向毛刺的影响[J]. 制造技术与机床,2011(12):173-176. [19] 张明,傅蔡安. 基于Deform-2D的单颗磨粒磨削过程的有限元分析[J]. 工具技术,2010,44(10):38-42. doi: 10.3969/j.issn.1000-7008.2010.10.011 [20] 程强. 单颗磨粒高速磨削Inconel718仿真与实验研究[D]. 太原:太原理工大学,2020. [21] Johnson G R,Cook W H. Fracture characteristics of three metals subjected to various strains,strain rates,temperatures and pressures[J]. Engineering fracture mechanics,1985,21(1):31-48. doi: 10.1016/0013-7944(85)90052-9 [22] 滕文博,潘星宇,康裕华,等. 基于DEFORM-3D的EHM切削Inconel718的刀具磨损研究[J]. 稀有金属与硬质合金,2019,47(3):51-55. [23] 胡自化,李畅,杨志平,等. PCBN刀具高速切削镍基高温合金GH4169的有限元模拟[J]. 机械工程材料,2015,39(7):117-121. doi: 10.11973/jxgccl201507025 [24] 崔恩照. 高速切削镍基合金用石墨烯/陶瓷复合刀具研制及性能研究[D]. 济南:山东大学,2022. [25] 黄翠. 基于有限元方法的GH4169车削过程刀具磨损仿真及试验研究[D]. 哈尔滨:哈尔滨理工大学,2017. [26] Liu G Y,Dang J Q,Chen Y F,et al . Numerical and experimental investigation on grinding-induced exit burr formation[J]. Advanced Manufacturing Technology,2019,103:2331-2346. [27] Hashimura M,Hassamontr J,Dornfeld D A. Effect of in-plane exit angle and rake angles on burr height and thickness in face milling operation[J]. Journal of Manufacturing Science and Engineering,1999,121(1):13-19. doi: 10.1115/1.2830566 [28] Lu J P,Chen J B,Fang Q H,et al. Finite element simulation for Ti-6Al-4V alloy deformation near the exit of orthogonal cutting[J]. Advanced Manufacturing Technology,2016,85:2377-2388. doi: 10.1007/s00170-015-8077-z [29] 王学深. 正交试验设计法[J]. 山西化工,1989(3):53-58. doi: 10.16525/j.cnki.cn14-1109/tq.1989.03.024 [30] Zhou L,Hou N,Huang S T,et al. An experimental study on formation mechanisms of edge defects in orthogonal cutting of SiCp/Al composites[J]. Advanced Manufacturing Technology,2014,72:1407-1414. doi: 10.1007/s00170-014-5743-5 -

下载:

下载: